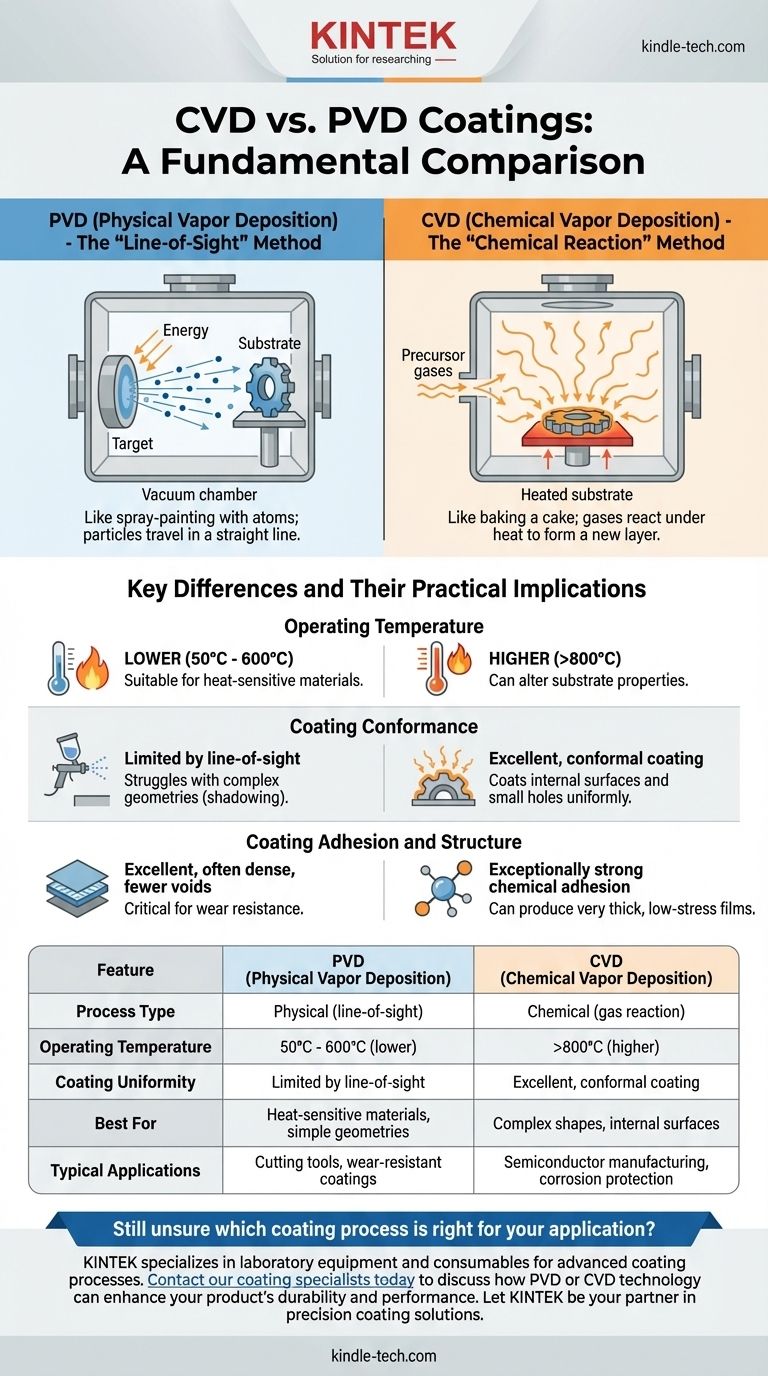

La differenza fondamentale tra CVD e PVD risiede nella natura del processo di deposizione. La deposizione fisica da fase vapore (PVD) è un processo fisico che utilizza una tecnica a linea di vista per depositare un film sottile da un materiale sorgente vaporizzato su un substrato. Al contrario, la deposizione chimica da fase vapore (CVD) utilizza una reazione chimica tra gas precursori all'interno di una camera per far crescere un film solido sulla superficie del substrato.

La distinzione fondamentale è semplice: il PVD è come verniciare a spruzzo con atomi, dove le particelle viaggiano in linea retta per rivestire una superficie. Il CVD è più simile alla cottura di una torta, dove gli ingredienti (gas) reagiscono sotto il calore per formare un nuovo strato solido che cresce sul substrato.

I meccanismi fondamentali: fisico contro chimico

Per capire quale rivestimento scegliere, devi prima comprendere come differiscono i loro processi fondamentali. Questi meccanismi determinano tutto, dalla temperatura operativa alle proprietà finali del rivestimento.

Come funziona il PVD: il metodo a "linea di vista"

Il PVD è un processo fisico. Inizia con un materiale sorgente solido o liquido—il "bersaglio" di rivestimento—all'interno di una camera a vuoto.

Viene applicata energia a questo bersaglio, facendolo vaporizzare in atomi o molecole. Queste particelle vaporizzate viaggiano quindi in linea retta attraverso il vuoto e si depositano sul substrato, costruendo lo strato di rivestimento strato dopo strato.

Questa natura a "linea di vista" significa che il rivestimento viene applicato solo alle superfici direttamente esposte alla sorgente di vapore.

Come funziona il CVD: il metodo a "reazione chimica"

Il CVD è un processo chimico. Comporta l'introduzione di gas precursori specifici in una camera di reazione che contiene il substrato riscaldato.

L'alta temperatura del substrato fornisce l'energia necessaria per innescare una reazione chimica tra i gas.

Questa reazione provoca la formazione di un materiale solido che si deposita sul substrato, creando un rivestimento denso e uniforme. Poiché i gas riempiono l'intera camera, il rivestimento cresce su tutte le superfici esposte contemporaneamente.

Differenze chiave e loro implicazioni pratiche

La distinzione tra un processo fisico e uno chimico non è puramente accademica. Ha conseguenze dirette sul tuo materiale, sulla geometria del tuo pezzo e sulle prestazioni del rivestimento finale.

Temperatura operativa

Il CVD richiede tipicamente temperature molto elevate (spesso superiori a 800°C) per guidare le reazioni chimiche necessarie. Ciò può alterare le proprietà dei substrati sensibili al calore, come alcuni acciai o plastiche.

Il PVD è un processo a temperatura più bassa, generalmente eseguito tra 50°C e 600°C. Ciò lo rende adatto per una gamma molto più ampia di materiali substrato che non possono sopportare il calore del CVD.

Conformità del rivestimento

La natura gassosa del CVD gli consente di creare un rivestimento altamente conforme. I gas possono penetrare piccoli fori e geometrie interne complesse, garantendo uno strato completamente uniforme anche sulle parti più intricate.

La deposizione a linea di vista del PVD significa che eccelle nel rivestire superfici piane o esterne, ma ha difficoltà con geometrie complesse. Le aree non direttamente sul percorso della sorgente di vapore riceveranno poco o nessun rivestimento, un effetto noto come "ombreggiatura".

Adesione e struttura del rivestimento

I rivestimenti CVD crescono direttamente sul substrato attraverso legami chimici, risultando spesso in un'adesione eccezionalmente forte. Il processo può produrre film molto spessi e a bassa sollecitazione.

Anche i rivestimenti PVD hanno un'eccellente adesione, ma il legame è principalmente meccanico e metallurgico. I film PVD sono spesso molto densi, con meno vuoti o imperfezioni rispetto ad alcuni processi CVD, il che è fondamentale per la resistenza all'usura.

Comprendere i compromessi e i limiti

Nessuna tecnologia è universalmente superiore. La tua scelta dipende interamente dal bilanciamento dei benefici rispetto ai limiti intrinseci di ciascun processo.

La compatibilità del substrato è fondamentale

L'alto calore del processo CVD è il suo limite principale. Non è possibile rivestire materiali come alluminio, leghe di titanio o acciai per utensili temprati senza alterare fondamentalmente le loro proprietà meccaniche. Il PVD è la scelta predefinita per i materiali sensibili al calore.

La geometria detta il metodo

Se è necessario rivestire le superfici interne di una parte complessa, il CVD è spesso l'unica opzione praticabile. Per le superfici esterne o geometrie semplici in cui la deposizione a linea di vista è sufficiente, il PVD è una scelta altamente efficace e versatile.

Costo e complessità

Entrambi sono processi industriali, ma il CVD può comportare configurazioni più complesse e la manipolazione di gas precursori potenzialmente pericolosi. La scelta di specifiche tecniche PVD o CVD può anche influire in modo significativo sui costi e sui tempi di ciclo.

Fare la scelta giusta per la tua applicazione

La tua decisione dovrebbe essere guidata dal materiale del substrato e dalla funzione principale del rivestimento.

- Se la tua attenzione principale è rivestire forme complesse o superfici interne in modo uniforme: Il CVD è quasi sempre la scelta superiore grazie al suo processo gassoso non a linea di vista.

- Se la tua attenzione principale è rivestire materiali sensibili al calore (come plastica, alluminio o acciaio temprato): Il PVD è la scelta necessaria poiché le sue temperature operative più basse non danneggeranno il substrato.

- Se la tua attenzione principale è ottenere un rivestimento resistente all'usura molto denso, duro e sottile su un utensile da taglio: Il PVD è uno standard comune del settore per questa applicazione grazie alla sua eccellente finitura e tenacità.

- Se la tua attenzione principale è creare uno strato molto spesso, puro e resistente alla corrosione: Il CVD può spesso costruire strati più spessi del PVD ed è uno standard per applicazioni come la produzione di semiconduttori.

Comprendendo il processo fondamentale—fisico contro chimico—puoi selezionare con fiducia la tecnologia che si allinea con il tuo materiale, la geometria e gli obiettivi di prestazione.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione fisica da fase vapore) | CVD (Deposizione chimica da fase vapore) |

|---|---|---|

| Tipo di processo | Fisico (linea di vista) | Chimico (reazione gassosa) |

| Temperatura operativa | 50°C - 600°C (più bassa) | >800°C (più alta) |

| Uniformità del rivestimento | Limitata dalla linea di vista | Eccellente, rivestimento conforme |

| Ideale per | Materiali sensibili al calore, geometrie semplici | Forme complesse, superfici interne |

| Applicazioni tipiche | Utensili da taglio, rivestimenti resistenti all'usura | Produzione di semiconduttori, protezione dalla corrosione |

Ancora incerto su quale processo di rivestimento sia giusto per la tua applicazione?

KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo per processi di rivestimento avanzati. I nostri esperti possono aiutarti a selezionare la soluzione perfetta in base al materiale del tuo substrato, alla geometria del pezzo e ai requisiti di prestazione.

Contatta oggi i nostri specialisti dei rivestimenti per discutere come la tecnologia PVD o CVD può migliorare la durabilità e le prestazioni del tuo prodotto. Lascia che KINTEK sia il tuo partner nelle soluzioni di rivestimento di precisione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura