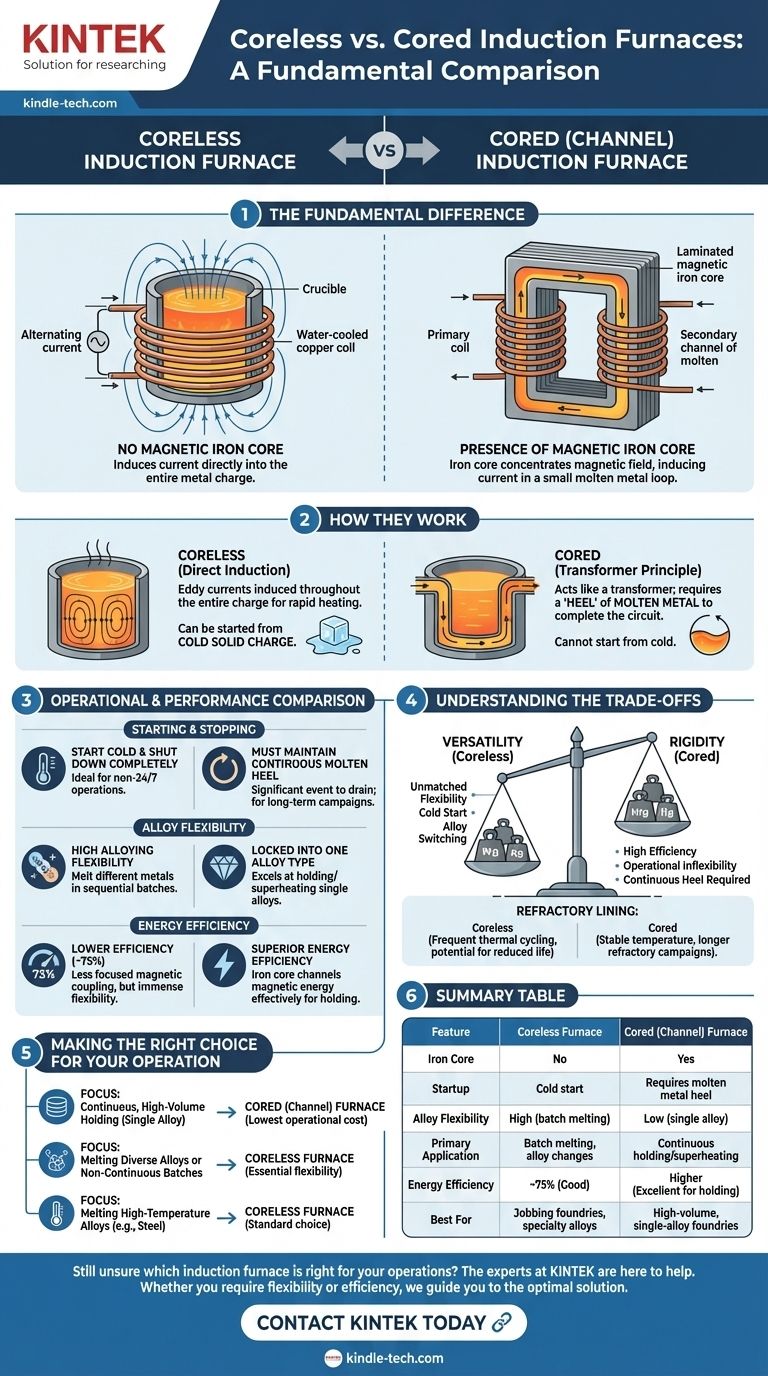

In sostanza, la differenza fondamentale tra un forno a induzione senza nucleo e uno con nucleo è la presenza di un nucleo magnetico in ferro. Un forno con nucleo, noto anche come forno a canale, utilizza un nucleo di ferro per concentrare il campo magnetico e indurre corrente in un piccolo anello di metallo fuso. Un forno senza nucleo non ha un tale nucleo; induce la corrente direttamente nell'intera carica metallica contenuta in un crogiolo.

La scelta tra questi due design è un compromesso strategico. I forni con nucleo (a canale) offrono una maggiore efficienza energetica per mantenere grandi volumi continui di un singolo metallo, mentre i forni senza nucleo offrono la flessibilità operativa di fondere leghe diverse partendo da freddo.

La differenza fondamentale nella progettazione

La presenza o l'assenza di un nucleo di ferro determina il modo in cui funziona ciascun forno, le sue applicazioni e il suo profilo di efficienza. I due design funzionano su principi di induzione completamente diversi.

Come funziona un forno con nucleo (a canale)

Un forno con nucleo funziona in modo molto simile a un trasformatore. Ha una bobina primaria avvolta attorno a un nucleo di ferro, che crea un campo magnetico forte e concentrato.

Un anello o "canale" separato e continuo di metallo fuso passa attraverso questo nucleo, agendo come un avvolgimento secondario a spira singola. L'intenso campo magnetico induce una corrente potente all'interno di questo anello metallico, generando calore in modo efficiente.

Questo design richiede che sia sempre presente una "base" di metallo fuso per completare il circuito, il che significa che non può essere avviato da uno stato solido e freddo.

Come funziona un forno senza nucleo

Un forno senza nucleo è costituito da un crogiolo refrattario che contiene la carica metallica. Questo crogiolo è circondato da una bobina di rame raffreddata ad acqua.

Quando una corrente alternata passa attraverso la bobina, genera un campo magnetico che si accoppia direttamente con il metallo all'interno del crogiolo. Questo induce correnti parassite in tutta la carica, riscaldandola e fondendola rapidamente.

Poiché agisce sull'intera carica contemporaneamente e non ha un anello secondario richiesto, un forno senza nucleo può essere avviato con una carica solida completamente fredda.

Confronto operativo e prestazionale

Le differenze di progettazione portano a vantaggi e svantaggi distinti in un ambiente di produzione. Capire questi aspetti è fondamentale per selezionare lo strumento giusto per il tuo processo metallurgico.

Avvio e arresto

Il più grande vantaggio di un forno senza nucleo è la sua capacità di essere avviato a freddo e spento completamente. Ciò lo rende ideale per operazioni che non funzionano 24 ore su 24, 7 giorni su 7 o che devono cambiare leghe frequentemente.

Un forno con nucleo deve mantenere una base fusa continua per funzionare. Svuotare completamente il forno è un evento significativo, rendendolo adatto solo per campagne continue e a lungo termine su una singola lega.

Flessibilità di applicazione e lega

Il forno senza nucleo è la scelta chiara per la flessibilità di lega. È possibile fondere un lotto di acciaio, svuotare il forno e quindi fondere un lotto di un metallo diverso.

Il forno con nucleo è funzionalmente bloccato su un tipo di lega per lunghi periodi. Eccelle come unità di mantenimento e surriscaldamento nelle grandi fonderie, ad esempio per la ghisa, dove è sempre necessaria una fornitura costante di metallo fuso.

Efficienza energetica

Per il suo compito specifico di mantenere grandi volumi di metallo fuso a una temperatura costante, il forno con nucleo (a canale) è più efficiente dal punto di vista energetico. Il nucleo di ferro incanala efficacemente tutta l'energia magnetica nel piccolo anello metallico.

Il forno senza nucleo è generalmente meno efficiente, spesso citato con un'efficienza elettrica intorno al 75%. L'accoppiamento magnetico è meno focalizzato, anche se questo è il prezzo da pagare per la sua immensa flessibilità.

Comprendere i compromessi

Nessun forno è universalmente superiore; sono strumenti specializzati con compromessi intrinseci.

La rigidità dei forni con nucleo

Il compromesso principale per l'alta efficienza di un forno con nucleo è la sua inflessibilità operativa. La necessità di mantenere una base fusa lo rende inadatto per il lavoro a lotti o per frequenti cambi di lega. È una macchina dedicata, per un unico scopo.

La versatilità dei forni senza nucleo

Il forno senza nucleo sacrifica l'efficienza di picco per una versatilità senza pari. La capacità di avviarsi a freddo e cambiare leghe è una capacità critica per le fonderie di lavoro a contratto, i centri di ricerca e i produttori di leghe speciali.

Considerazioni sul rivestimento refrattario

Sebbene versatile, i frequenti cicli termici (riscaldamento e raffreddamento) e il potenziale di attacco chimico da parte di leghe diverse in un forno senza nucleo possono ridurre la vita del suo rivestimento refrattario. Un forno con nucleo, mantenuto a una temperatura relativamente stabile, generalmente offre campagne refrattarie più lunghe.

Fare la scelta giusta per la tua operazione

La selezione della tecnologia del forno corretta dipende interamente dai tuoi obiettivi di produzione.

- Se la tua priorità è il mantenimento continuo e ad alto volume di una singola lega: Un forno con nucleo (a canale) offre il costo operativo più basso e la massima efficienza energetica.

- Se la tua priorità è fondere leghe diverse o eseguire lotti non continui: Un forno senza nucleo fornisce la flessibilità essenziale per avviare, arrestare e cambiare materiali.

- Se la tua priorità è fondere leghe ad alta temperatura come l'acciaio: Un forno senza nucleo è la scelta standard e più pratica per questa applicazione.

Comprendere questa distinzione fondamentale nella progettazione ti consente di selezionare la tecnologia precisa che si allinea con le tue esigenze operative.

Tabella riassuntiva:

| Caratteristica | Forno senza nucleo | Forno con nucleo (a canale) |

|---|---|---|

| Nucleo di ferro | No | Sì |

| Avvio | Avvio a freddo | Richiede una base fusa |

| Flessibilità della lega | Alta (fusione a lotti) | Bassa (singola lega) |

| Applicazione principale | Fusione a lotti, cambi di lega | Mantenimento continuo/surriscaldamento |

| Efficienza energetica | ~75% (Buona) | Superiore (Eccellente per il mantenimento) |

| Ideale per | Fonderie di lavoro a contratto, leghe speciali | Fonderie ad alto volume, lega singola |

Ancora incerto su quale forno a induzione sia giusto per le tue operazioni di laboratorio o fonderia? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo ideali per le tue specifiche esigenze di fusione dei metalli. Sia che tu abbia bisogno della flessibilità di un forno senza nucleo o dell'efficienza di un sistema con nucleo, possiamo guidarti verso la soluzione ottimale.

Contatta KINTEL oggi stesso per discutere la tua applicazione e ricevere una raccomandazione personalizzata. Lascia che ti aiutiamo ad aumentare l'efficienza del tuo processo e a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto