In sostanza, la differenza tra Deposizione Chimica da Vapore (CVD) e Deposizione Fisica da Vapore (PVD) risiede nel modo in cui il materiale di rivestimento passa dalla sua fonte alla superficie target. Il PVD trasporta fisicamente il materiale vaporizzando una fonte solida o liquida e condensandola sul substrato. Al contrario, il CVD utilizza gas precursori reattivi che subiscono una reazione chimica direttamente sulla superficie del substrato per creare un nuovo materiale solido come film sottile.

La distinzione fondamentale è di meccanismo: il PVD è un processo fisico di vaporizzazione e condensazione, mentre il CVD è un processo chimico in cui i gas reagiscono per formare un film solido. Questa singola differenza determina le rispettive condizioni di processo, capacità e applicazioni ideali.

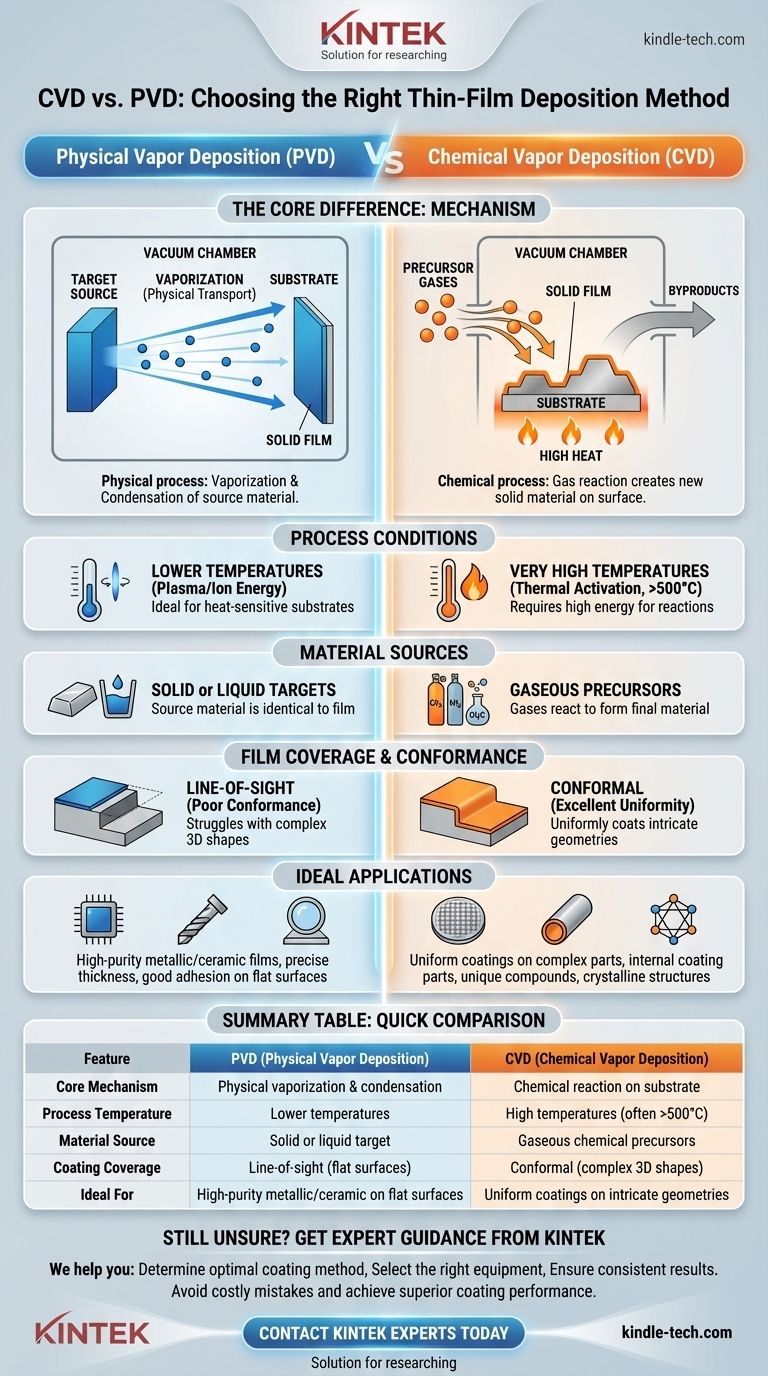

Il Meccanismo Fondamentale: Trasformazione Fisica vs. Chimica

Per comprendere veramente queste tecnologie, è necessario prima cogliere i loro approcci fondamentalmente diversi alla costruzione di un film sottile. Uno è un processo di trasporto fisico, mentre l'altro è un processo di creazione chimica.

Deposizione Fisica da Vapore (PVD): Un Viaggio "Dalla Fonte al Target"

Il PVD è un processo a linea di vista. Inizia con un materiale solido, spesso chiamato "target", all'interno di una camera a vuoto.

Questa fonte solida viene quindi vaporizzata in atomi o molecole utilizzando mezzi fisici. Questo può essere fatto riscaldandola fino all'evaporazione o bombardandola con ioni ad alta energia, un processo noto come sputtering.

Queste particelle vaporizzate viaggiano direttamente attraverso il vuoto e si condensano fisicamente sul substrato più freddo, formando il film sottile desiderato. Il materiale del film è lo stesso del materiale della fonte; ha solo subito un cambiamento di stato (solido → vapore → solido).

Deposizione Chimica da Vapore (CVD): Creazione di un Film da Precursori Gassosi

Il CVD è un processo di reazione chimica. Non inizia con il materiale di rivestimento finale in forma solida.

Invece, uno o più gas volatili, noti come gas precursori, vengono introdotti in una camera di reazione contenente il substrato riscaldato.

Quando questi gas entrano in contatto con la superficie calda, reagiscono o si decompongono, lasciando un film solido di un nuovo materiale. Il gas in eccesso e i sottoprodotti vengono quindi pompati fuori dalla camera.

Caratteristiche Chiave del Processo

La differenza nel meccanismo porta a requisiti di processo e risultati distinti per il film risultante.

Il Ruolo della Temperatura

I processi CVD richiedono tradizionalmente temperature molto elevate (spesso da diverse centinaia a oltre mille gradi Celsius) per fornire l'energia di attivazione necessaria affinché le reazioni chimiche avvengano sulla superficie del substrato.

Il PVD può spesso essere eseguito a temperature più basse, poiché si basa su fonti di energia fisica (come plasma o fasci di elettroni) piuttosto che solo sull'energia termica. Questo rende il PVD adatto per rivestire materiali che non possono sopportare alte temperature.

Fonti di Materiale

I materiali di partenza sono completamente diversi. Il PVD utilizza una fonte solida o liquida del materiale esatto che si desidera depositare.

Il CVD si basa su precursori chimici gassosi, che contengono gli elementi necessari per formare il film finale attraverso una reazione.

Copertura e Conformità del Film

Poiché il PVD è una tecnica a linea di vista, eccelle nel rivestire superfici piane. Tuttavia, fatica a rivestire uniformemente forme tridimensionali complesse, poiché le aree "in ombra" riceveranno poco o nessun rivestimento.

Il CVD, al contrario, utilizza gas che possono fluire intorno e all'interno di caratteristiche intricate. Ciò gli consente di produrre rivestimenti altamente conformi che coprono uniformemente anche le geometrie più complesse.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore; la scelta dipende interamente dai requisiti specifici dell'applicazione.

PVD: Precisione e Varietà di Materiali

Il PVD offre un eccellente controllo sullo spessore del film e può essere utilizzato per depositare una vasta gamma di materiali, inclusi metalli, leghe e alcune ceramiche con punti di fusione molto elevati. È apprezzato per la sua capacità di creare film densi, duri e ad alta purezza con forte adesione.

CVD: Rivestimenti Conformi e Materiali Unici

Il CVD è il campione di uniformità e copertura conforme. È il metodo di riferimento per rivestire l'interno di parti complesse o creare strati uniformi nella produzione di semiconduttori. Il processo chimico consente anche la formazione di composti unici e strutture cristalline che possono essere difficili da ottenere con il PVD.

Errori Comuni da Evitare

Un errore comune è scegliere un metodo basandosi sulla familiarità piuttosto che sui requisiti. L'uso del PVD su una parte complessa può portare a rivestimenti non uniformi e inaffidabili. Al contrario, l'uso del CVD ad alta temperatura su un substrato sensibile alla temperatura può danneggiare o distruggere la parte.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dall'obiettivo specifico che devi raggiungere per il tuo componente o dispositivo.

- Se il tuo obiettivo principale è rivestire uniformemente una forma 3D complessa: il CVD è quasi sempre la scelta corretta grazie alla sua copertura conforme superiore.

- Se il tuo obiettivo principale è depositare un film metallico o ceramico ad alta purezza su una superficie relativamente piana: il PVD offre un eccellente controllo, un'ampia selezione di materiali e tipicamente una buona adesione.

- Se il tuo obiettivo principale è rivestire un substrato sensibile alla temperatura: il PVD o una variante specializzata come il CVD Assistito da Plasma (PACVD) sono le opzioni necessarie.

Comprendere la differenza fondamentale tra trasporto fisico e reazione chimica è la chiave per selezionare la tecnologia giusta per la tua specifica sfida ingegneristica.

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Meccanismo Fondamentale | Vaporizzazione fisica e condensazione | Reazione chimica sulla superficie del substrato |

| Temperatura di Processo | Temperature più basse | Temperature elevate (spesso >500°C) |

| Fonte di Materiale | Target solido o liquido | Precursori chimici gassosi |

| Copertura del Rivestimento | A linea di vista (ottimo per superfici piane) | Conforme (eccellente per forme 3D complesse) |

| Ideale Per | Film metallici/ceramici ad alta purezza su superfici piane | Rivestimenti uniformi su geometrie intricate |

Ancora Incerto su Quale Metodo di Rivestimento sia Giusto per la Tua Applicazione?

Scegliere tra PVD e CVD può essere complesso, ma non devi prendere questa decisione critica da solo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, al servizio di ricercatori e ingegneri che richiedono soluzioni precise per la deposizione di film sottili.

Possiamo aiutarti a:

- Determinare il metodo di rivestimento ottimale per il tuo substrato specifico e i requisiti di prestazione

- Selezionare l'attrezzatura giusta per le esigenze uniche del tuo laboratorio

- Garantire che i tuoi processi di film sottile forniscano risultati coerenti e affidabili

La nostra esperienza nelle attrezzature da laboratorio significa che comprendiamo le sfumature delle tecnologie PVD e CVD. Lasciaci aiutarti a evitare errori costosi e a ottenere prestazioni di rivestimento superiori.

Contatta i nostri esperti oggi stesso per una consulenza personalizzata e scopri come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura