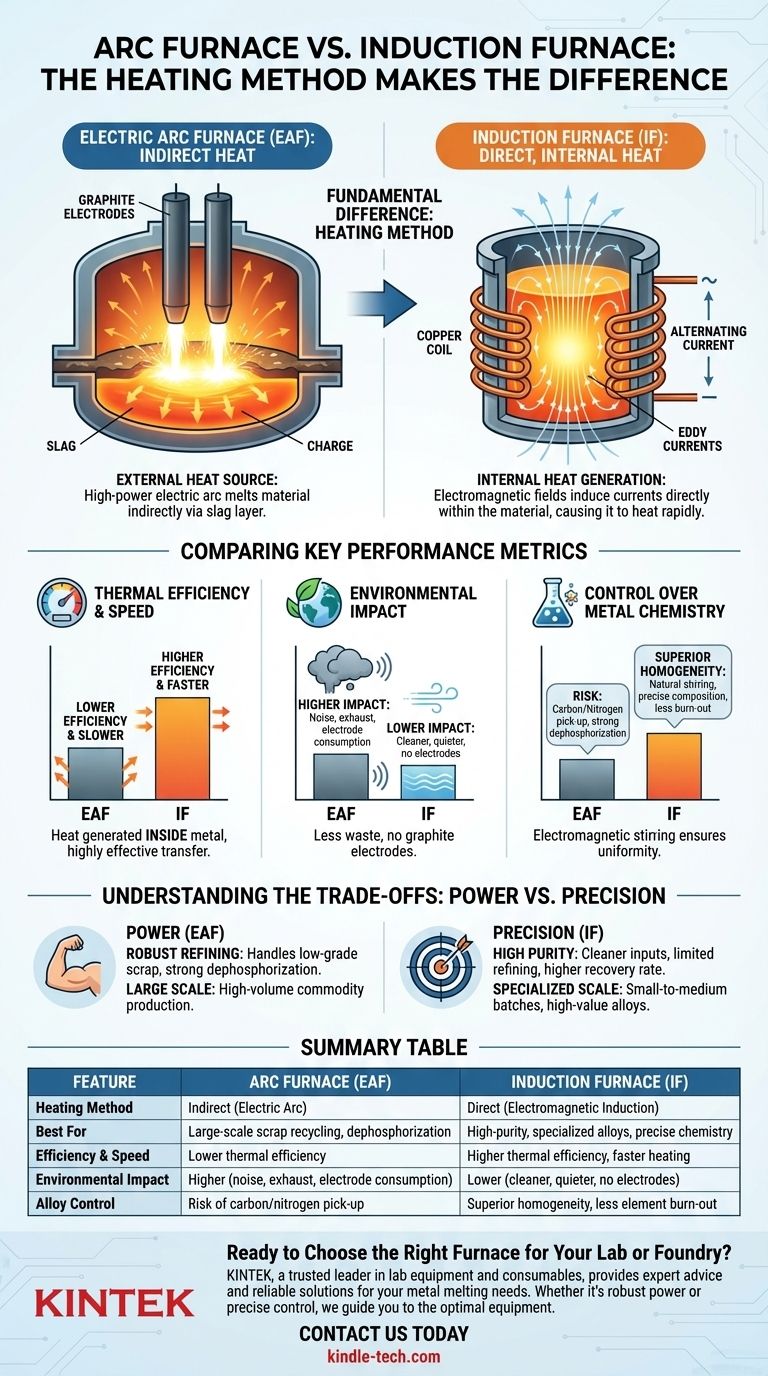

La differenza fondamentale tra un forno elettrico ad arco e un forno a induzione risiede nel loro metodo di riscaldamento. Un forno ad arco utilizza un arco elettrico ad alta potenza per fondere il materiale indirettamente, mentre un forno a induzione utilizza campi elettromagnetici per generare calore direttamente all'interno del materiale stesso. Questa distinzione fondamentale determina differenze significative nella loro efficienza, impatto ambientale e nella purezza chimica del prodotto finale.

La scelta tra un forno ad arco e un forno a induzione è una decisione strategica tra scala industriale e precisione chimica. I forni ad arco sono potenti cavalli da battaglia per il riciclaggio su larga scala, mentre i forni a induzione offrono efficienza, pulizia e controllo superiori per la produzione di leghe specializzate di alta qualità.

Come Funzionano: Un Racconto di Due Metodi di Riscaldamento

Per comprendere le differenze pratiche, è necessario prima capire come ogni forno genera calore. I loro meccanismi sono fondamentalmente opposti: uno è esterno, l'altro è interno.

Il Forno Elettrico ad Arco (EAF): Calore Indiretto

Un forno elettrico ad arco fonde il metallo utilizzando una fonte di calore esterna.

Grandi elettrodi di grafite vengono abbassati nel forno, e un'immensa corrente elettrica li attraversa, creando un arco che salta alla carica metallica. Questo arco può raggiungere temperature di migliaia di gradi, fondendo il metallo trasferendo calore attraverso uno strato di scoria. Questo processo è una forma di riscaldamento indiretto.

Il Forno a Induzione (IF): Calore Diretto, Interno

Un forno a induzione funziona in modo molto simile a un forno a microonde, ma per metalli conduttivi. Utilizza la generazione di calore interna.

Una corrente alternata scorre attraverso una bobina di rame, creando un potente campo magnetico fluttuante. Quando un materiale conduttivo come l'acciaio viene posto all'interno di questo campo, il campo induce correnti elettriche (correnti parassite) direttamente all'interno del metallo. La resistenza elettrica del metallo stesso lo fa riscaldare rapidamente e fondere dall'interno verso l'esterno. Questo è riscaldamento diretto.

Confronto delle Principali Metriche di Prestazione

La differenza tra riscaldamento indiretto e diretto crea effetti a cascata su ogni aspetto delle prestazioni del forno, dal consumo energetico alla qualità dell'acciaio prodotto.

Efficienza Termica e Velocità

Il forno a induzione è il chiaro vincitore in termini di efficienza. Poiché il calore è generato all'interno del metallo, il trasferimento di energia è estremamente efficace. Ciò si traduce in riscaldamento più rapido e maggiore efficienza termica complessiva.

Il forno ad arco è meno efficiente. Il calore deve prima essere generato dall'arco e poi trasferito attraverso la scoria all'acciaio fuso. Una significativa energia termica viene anche persa attraverso il grande coperchio e le pareti del forno, contribuendo alla sua minore efficienza termica.

Impatto Ambientale

I forni a induzione sono significativamente più rispettosi dell'ambiente. Producono meno residui di scarto e gas di scarico. Fondamentalmente, non utilizzano elettrodi di grafite, il che elimina l'inquinamento acustico dall'arco e impedisce all'acciaio di assorbire carbonio in eccesso.

La produzione di acciaio in forno ad arco è un processo più duro. Genera notevoli residui di scarto, gas di scarico e rumore potente dall'arco elettrico.

Controllo sulla Chimica del Metallo

Il tipo di forno influisce direttamente sulla chimica finale della lega. Il campo elettromagnetico in un forno a induzione mescola naturalmente il metallo fuso, garantendo una qualità del prodotto altamente uniforme e omogenea. Questo lo rende ideale per leghe specializzate dove una composizione precisa è fondamentale.

Il processo del forno ad arco è più efficace nella defoosforazione, un passaggio chiave nella raffinazione dell'acciaio grezzo. Tuttavia, l'arco ad alta energia può causare l'ionizzazione dell'azoto presente nell'aria e la sua dissoluzione nell'acciaio, con conseguente maggiore contenuto di azoto. Gli elettrodi di grafite introducono anche il rischio di un indesiderato assorbimento di carbonio nel prodotto finale.

Comprendere i Compromessi: Potenza vs. Precisione

Nessun forno è universalmente superiore; sono strumenti diversi progettati per lavori diversi. La scelta tra di essi implica la comprensione dei loro compromessi intrinseci.

Materiale in Ingresso e Capacità di Raffinazione

La natura robusta del forno ad arco lo rende adatto alla fusione di grandi quantità di rottami metallici di qualità variabile. La sua potente capacità di raffinazione, in particolare la sua forza nella defoosforazione, gli consente di trasformare input di grado inferiore in acciaio utilizzabile.

I forni a induzione sono più sensibili alla qualità del materiale in ingresso. Poiché le loro capacità di raffinazione sono più limitate, vengono tipicamente caricati con rottami più puliti o materiali pre-raffinati per evitare di contaminare la fusione finale ad alta purezza.

Integrità della Lega e Bruciatura

Il riscaldamento più delicato e diretto di un forno a induzione si traduce in un tasso di recupero del metallo più elevato e un rapporto di bruciatura inferiore per gli elementi di lega costosi. Questo è un significativo vantaggio economico nella produzione di leghe di alto valore.

Il calore intenso e localizzato dell'arco elettrico può causare l'ossidazione e la perdita nella scoria di una maggiore quantità di preziosi elementi leganti, riducendo la resa complessiva.

Scala di Operazione

I forni elettrici ad arco sono la spina dorsale del moderno riciclaggio dell'acciaio su larga scala, spesso costruiti per gestire centinaia di tonnellate di materiale alla volta. Sono progettati per la produzione di materie prime ad alto volume.

I forni a induzione sono più versatili in termini di scala, ma eccellono nelle operazioni a lotti di piccole e medie dimensioni. La loro efficienza e precisione li rendono perfetti per le fonderie che producono fusioni specializzate e leghe ad alte prestazioni.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dai tuoi specifici obiettivi operativi, dal tipo di metallo che stai producendo ai tuoi obiettivi ambientali e di efficienza.

- Se il tuo obiettivo principale è la produzione di acciaio su larga scala da rottami con necessità di defosforazione: Il forno elettrico ad arco è la scelta consolidata e potente per la raffinazione ad alto volume.

- Se il tuo obiettivo principale è la produzione di leghe specializzate ad alta purezza con composizione chimica precisa: Il forno a induzione offre controllo, pulizia e omogeneità superiori.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica e minimizzare l'impatto ambientale: Il forno a induzione ha un chiaro vantaggio grazie al suo metodo di riscaldamento diretto e all'assenza di elettrodi inquinanti.

Comprendere queste differenze fondamentali ti permette di selezionare lo strumento giusto non solo per il metallo, ma per i tuoi specifici obiettivi operativi e di qualità.

Tabella Riepilogativa:

| Caratteristica | Forno ad Arco (EAF) | Forno a Induzione (IF) |

|---|---|---|

| Metodo di Riscaldamento | Indiretto (Arco Elettrico) | Diretto (Induzione Elettromagnetica) |

| Ideale Per | Riciclaggio di rottami su larga scala, defosforazione | Leghe specializzate ad alta purezza, chimica precisa |

| Efficienza & Velocità | Minore efficienza termica | Maggiore efficienza termica, riscaldamento più rapido |

| Impatto Ambientale | Maggiore (rumore, scarichi, consumo elettrodi) | Minore (più pulito, più silenzioso, senza elettrodi) |

| Controllo Lega | Rischio di assorbimento di carbonio/azoto | Omogeneità superiore, minore bruciatura di elementi |

Pronto a Scegliere il Forno Giusto per il Tuo Laboratorio o Fonderia?

La scelta tra un forno ad arco e un forno a induzione è una decisione critica che influisce sulla qualità del prodotto, sull'efficienza e sui costi operativi. KINTEK, un leader fidato nelle attrezzature e nei materiali di consumo da laboratorio, è qui per aiutarti a navigare in questa scelta.

Siamo specializzati nella fornitura di soluzioni che soddisfano le esigenze specifiche di laboratori e fonderie. Sia che tu richieda la robusta potenza di un forno ad arco per applicazioni su larga scala o il controllo preciso di un forno a induzione per leghe ad alta purezza, i nostri esperti possono guidarti verso l'attrezzatura ottimale per i tuoi obiettivi.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere le tue esigenze di fusione dei metalli. Lascia che KINTEK ti fornisca la consulenza esperta e l'attrezzatura affidabile di cui hai bisogno per migliorare le capacità del tuo laboratorio e ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è la differenza tra un forno a induzione e un forno ad arco? Scegliere la tecnologia di fusione giusta

- Quale rottame viene utilizzato in un forno a induzione? Scegliere il metallo giusto per una fusione efficiente

- Il rame può essere fuso in un forno a induzione? Sblocca una precisione e una qualità di fusione superiori

- Quali sono i due metodi di riscaldamento a induzione? Spiegazione dei forni a crogiolo e a canale

- Qual è il vantaggio principale dell'ambiente sottovuoto in questo tipo di forno? Ottenere precisione senza ossidazione

- Qual è l'intervallo di temperatura per il riscaldamento a induzione? Da ambiente a oltre 3000°C con precisione senza pari

- Quali sono le applicazioni del riscaldamento a induzione ad alta frequenza? Ottieni un calore preciso e pulito per il tuo processo industriale

- Qual è la differenza tra forno a induzione e forno elettrico? Scopri il metodo di riscaldamento migliore per il tuo laboratorio