In sintesi, la differenza riguarda la reattività chimica. Un'atmosfera ordinaria, ricca di ossigeno, promuove attivamente l'ossidazione—il processo responsabile della ruggine e della combustione. Un'atmosfera riducente è un ambiente ingegnerizzato che fa l'opposto; è priva di ossigeno e spesso contiene gas specifici che prevengono o addirittura invertono l'ossidazione promuovendo la riduzione chimica.

Un'atmosfera ordinaria fa sì che i materiali si ossidino prendendo i loro elettroni. Un'atmosfera riducente crea un ambiente chimico che previene questo, costringendo i materiali a mantenere i loro elettroni o ad acquisirne di nuovi.

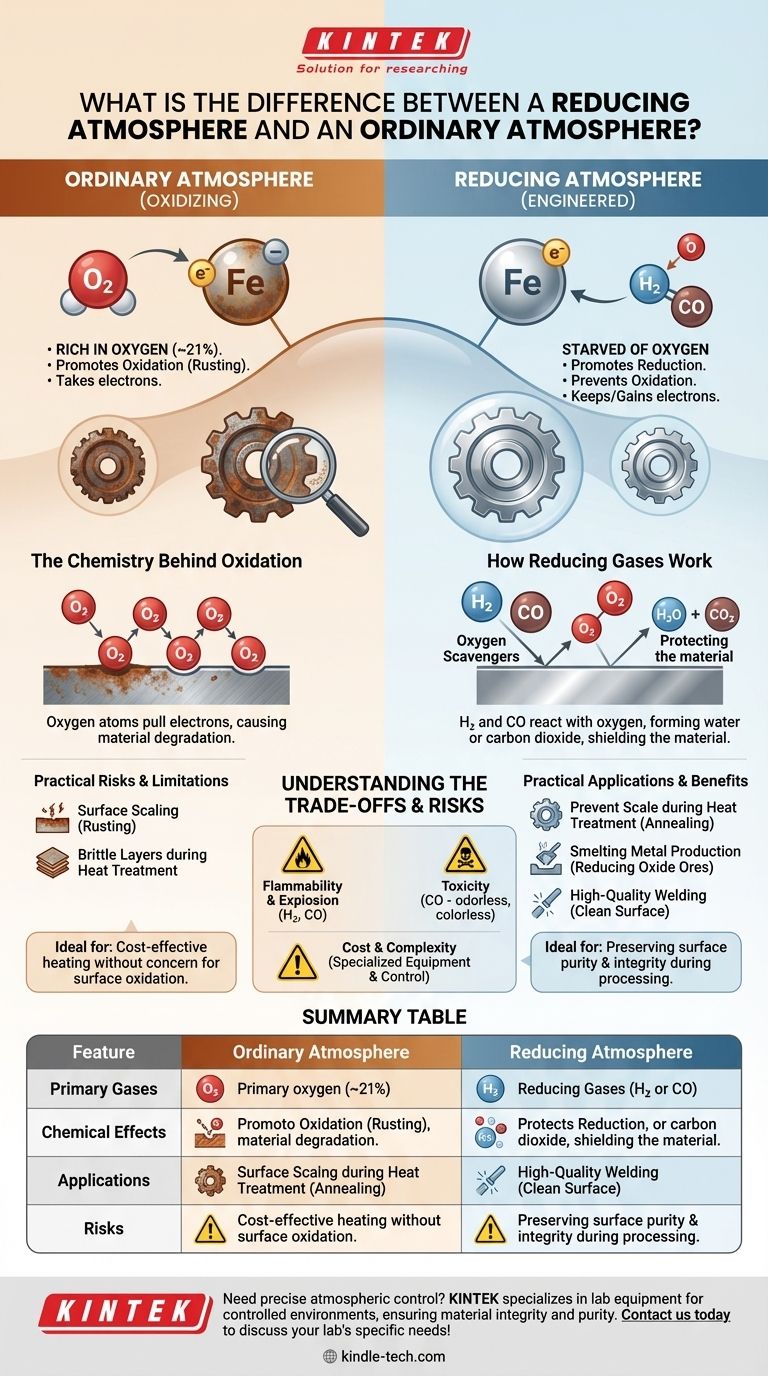

La chimica dietro ogni atmosfera

Il comportamento di un'atmosfera è definito dalla sua capacità di donare o accettare elettroni da un materiale. Questo singolo principio governa se un oggetto arrugginirà, brucerà o rimarrà puro.

La natura ossidante dell'aria ordinaria

La nostra atmosfera normale è composta per circa il 21% da ossigeno, un elemento altamente reattivo. Questo rende il nostro ambiente intrinsecamente ossidante.

Gli atomi di ossigeno hanno una forte tendenza a sottrarre elettroni da altri elementi. Questo processo, noto come ossidazione, è fondamentale per reazioni come l'arrugginimento del ferro (formazione di ossido di ferro) o la combustione del legno.

La natura protettiva di un'atmosfera riducente

Un'atmosfera riducente è un ambiente gassoso in cui l'ossidazione è attivamente soppressa. Ciò si ottiene in due modi principali.

In primo luogo, l'ossigeno e altri agenti ossidanti vengono rimossi o significativamente diluiti. In secondo luogo, vengono introdotti gas che promuovono la riduzione—l'opposto chimico dell'ossidazione. I comuni gas riducenti includono idrogeno (H₂) e monossido di carbonio (CO).

Come funzionano i gas riducenti

Questi gas agiscono come "spazzini di ossigeno". Ad esempio, ad alte temperature, qualsiasi ossigeno "vagante" reagirà preferenzialmente con l'idrogeno per formare acqua (H₂O) o con il monossido di carbonio per formare anidride carbonica (CO₂).

Questo protegge efficacemente un materiale dal reagire con l'ossigeno stesso. In questo ambiente, un atomo ha maggiori probabilità di acquisire un elettrone (riduzione) che di perderne uno (ossidazione).

Applicazioni pratiche e casi d'uso

La scelta tra un'atmosfera ordinaria e una riducente è fondamentale in molti processi industriali e scientifici in cui l'integrità del materiale è di primaria importanza.

Prevenzione della scoria durante il trattamento termico

Quando i metalli vengono riscaldati ad alte temperature in aria ordinaria, la loro superficie si ossida rapidamente, formando uno strato fragile chiamato "scoria".

L'uso di un'atmosfera riducente durante la ricottura o la tempra previene la formazione di questa scoria, risultando in un prodotto finito più pulito e di qualità superiore.

Fusione e produzione di metalli

Il processo stesso di estrazione di metalli come il ferro dal loro minerale naturale (ossido di ferro) richiede una potente atmosfera riducente.

In un altoforno, la combustione del coke crea un ambiente ricco di monossido di carbonio. Il monossido di carbonio sottrae gli atomi di ossigeno dall'ossido di ferro, "riducendolo" a ferro puro e fuso.

Saldatura e brasatura

La saldatura di alta qualità richiede la protezione del metallo fuso dall'aria. Sebbene spesso eseguita con gas inerti come l'argon, può essere utilizzata una miscela di gas contenente gas riducenti come l'idrogeno.

Questo non solo protegge il bagno di saldatura, ma pulisce attivamente la superficie riducendo eventuali ossidi leggeri esistenti, portando a un legame più forte.

Comprendere i compromessi e i rischi

Sebbene potente, la creazione e il mantenimento di un'atmosfera riducente comportano sfide e pericoli significativi rispetto al semplice utilizzo dell'aria ambiente.

Pericoli di infiammabilità ed esplosione

I gas primari utilizzati per creare atmosfere riducenti, idrogeno e monossido di carbonio, sono altamente infiammabili e possono essere esplosivi in determinate condizioni. Ciò richiede attrezzature specializzate e rigorosi protocolli di sicurezza.

Tossicità degli agenti riducenti

Il monossido di carbonio è un gas estremamente tossico, incolore e inodore. Qualsiasi processo che lo utilizzi deve incorporare una robusta ventilazione e un monitoraggio continuo dell'aria per proteggere il personale.

Costo e complessità

Generare una miscela di gas specifica e mantenerne la purezza e la pressione all'interno di un forno o di una camera è molto più complesso e costoso rispetto all'utilizzo di un'atmosfera ordinaria. Il processo richiede sistemi di controllo precisi e una fornitura affidabile di gas ad alta purezza.

Fare la scelta giusta per il tuo obiettivo

L'atmosfera ideale è determinata interamente dal risultato desiderato per il tuo materiale o processo.

- Se il tuo obiettivo principale è il riscaldamento economico senza preoccupazioni per l'ossidazione superficiale: Un'atmosfera ordinaria è la soluzione più semplice ed economica.

- Se il tuo obiettivo principale è preservare la purezza superficiale di un metallo durante il trattamento termico: Un'atmosfera riducente è necessaria per prevenire la scoria e mantenere l'integrità del materiale.

- Se il tuo obiettivo principale è trasformare chimicamente un ossido nel suo elemento puro (ad esempio, la fusione): Una forte atmosfera riducente non è solo vantaggiosa, è un requisito fondamentale del processo.

In definitiva, padroneggiare le condizioni atmosferiche ti dà il controllo diretto sul destino chimico fondamentale del tuo materiale.

Tabella riassuntiva:

| Caratteristica | Atmosfera Ordinaria (Aria) | Atmosfera Riducente |

|---|---|---|

| Gas Primario | ~21% Ossigeno | Idrogeno (H₂), Monossido di Carbonio (CO) |

| Effetto Chimico | Promuove l'Ossidazione (Arrugginimento) | Promuove la Riduzione (Previene l'Arrugginimento) |

| Applicazione Chiave | Riscaldamento Generale | Trattamento Termico dei Metalli, Fusione, Saldatura |

| Rischio Principale | Formazione di Scorie/Ossidazione Superficiale | Infiammabilità, Tossicità (CO) |

Hai bisogno di un controllo atmosferico preciso per i tuoi processi di laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni per la creazione di ambienti controllati per trattamenti termici, saldatura e sintesi di materiali. La nostra esperienza garantisce che i tuoi materiali mantengano integrità e purezza. Contattaci oggi per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Cosa sono le proprietà inerti? La chiave per una stabilità e un controllo prevedibili nei tuoi processi

- Cos'è la nitrurazione nel trattamento termico? Migliora la durabilità con l'indurimento superficiale di precisione

- Perché un forno per l'ossidazione a vapore ad alta temperatura è essenziale per il test delle prestazioni del rivestimento del combustibile cromato?

- Perché è necessario un forno a tubo o a scatola con protezione atmosferica per i precursori di VPO4? Ottenere fase pura e conducibilità

- Quali sono i vantaggi del processo di sinterizzazione atmosferica per il SiC? Garanzia di integrità strutturale nei decompositori di H2SO4

- Qual è l'uso dell'azoto gassoso nei forni? Atmosfere Controllate Magistrali per Trattamenti Termici di Precisione

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Cos'è un'atmosfera riducente in un forno? Prevenire l'ossidazione e pulire le superfici metalliche