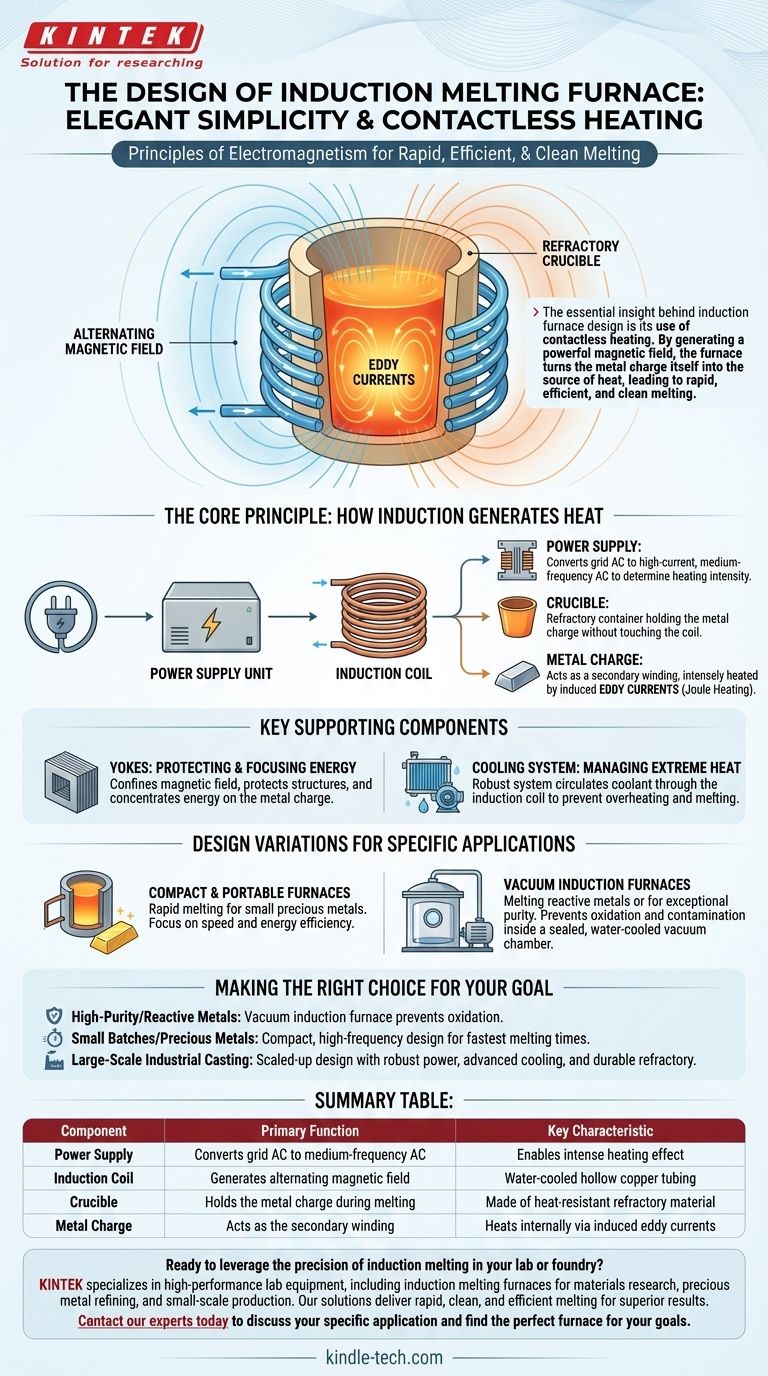

Nella sua essenza, il design di un forno a induzione per fusione è elegantemente semplice. Consiste di tre componenti principali: un'alimentazione specializzata, una bobina di induzione raffreddata ad acqua e un crogiolo realizzato in materiale refrattario. Lo scopo del design è utilizzare i principi dell'elettromagnetismo per riscaldare e fondere una carica metallica conduttiva posta all'interno del crogiolo, senza alcun contatto diretto da parte di un elemento riscaldante.

L'intuizione essenziale alla base del design del forno a induzione è il suo utilizzo del riscaldamento senza contatto. Generando un potente campo magnetico, il forno trasforma la carica metallica stessa nella fonte di calore, portando a una fusione rapida, efficiente e pulita.

Il Principio Fondamentale: Come l'Induzione Genera Calore

L'intero design è costruito attorno al principio dell'induzione elettromagnetica, funzionando in modo molto simile a un trasformatore. La bobina di induzione del forno agisce come avvolgimento primario, mentre il metallo da fondere agisce come avvolgimento secondario a singola spira.

L'Alimentazione: Il Motore del Forno

Il processo inizia con l'alimentazione. Questa sofisticata unità converte la corrente alternata (CA) standard a bassa frequenza dalla rete in una CA ad alta corrente e media frequenza.

Questa conversione di frequenza è fondamentale perché determina l'intensità dell'effetto riscaldante.

La Bobina di Induzione: Creazione del Campo Magnetico

La corrente a media frequenza viene inviata attraverso una bobina a più spire, tipicamente realizzata in tubi di rame cavi. Un refrigerante, solitamente acqua, viene fatto circolare attraverso questi tubi per gestire l'enorme calore generato durante il funzionamento.

Questa bobina energizzata produce un campo magnetico forte e rapidamente alternato nello spazio al suo interno e attorno ad essa.

Il Crogiolo: Contenere la Fusione

Il crogiolo è un contenitore realizzato in materiale resistente al calore (refrattario) che si trova all'interno della bobina di induzione ma non la tocca. Il suo compito è quello di contenere saldamente la carica metallica mentre passa dallo stato solido a quello liquido.

Il materiale del crogiolo viene scelto con cura per resistere a temperature estreme ed evitare di reagire con il metallo fuso, garantendo la purezza del prodotto finale.

La Carica Metallica: L'Obiettivo dell'Induzione

Quando la carica metallica conduttiva viene posta all'interno del crogiolo, il campo magnetico della bobina la attraversa. Questo campo magnetico variabile induce potenti correnti elettriche all'interno del metallo stesso, note come correnti parassite.

La resistenza elettrica naturale del metallo contrasta il flusso di queste correnti parassite, generando un calore immenso attraverso un processo chiamato riscaldamento Joule. Questa generazione di calore interna è ciò che fa sì che il metallo si fonda rapidamente ed efficientemente.

Componenti di Supporto Chiave nel Design

Mentre l'alimentazione, la bobina e il crogiolo costituiscono il nucleo, altri componenti sono essenziali per un funzionamento sicuro ed efficiente.

Gioghi: Proteggere e Focalizzare l'Energia

I gioghi magnetici, tipicamente realizzati in acciaio laminato, sono spesso posizionati attorno all'esterno della bobina. Servono a un duplice scopo: forniscono supporto strutturale e, cosa più importante, confinano il campo magnetico, impedendogli di fuoriuscire e riscaldare i componenti strutturali vicini.

Ciò contribuisce anche a concentrare l'energia magnetica sulla carica metallica, migliorando l'efficienza complessiva del forno.

Sistema di Raffreddamento: Gestione del Calore Estremo

La bobina di induzione trasporta un'enorme corrente elettrica, che genera un calore significativo. Un robusto sistema di raffreddamento ad acqua è essenziale per evitare che la bobina di rame stessa si surriscaldi e si fonda.

Questo sistema è una caratteristica critica di sicurezza e operativa di qualsiasi design di forno a induzione.

Variazioni di Design per Applicazioni Specifiche

Il design fondamentale di un forno a induzione può essere adattato per soddisfare esigenze specifiche, dalla piccola produzione di gioielli alle grandi fonderie industriali.

Forni Compatti e Portatili

Per la fusione di piccole quantità di metalli preziosi come oro o argento, i forni sono progettati per essere compatti e leggeri. Queste unità privilegiano un rapido aumento della temperatura e l'efficienza energetica, spesso in grado di fondere una piccola quantità in pochi minuti.

Forni a Induzione Sottovuoto

Quando si fondono metalli altamente reattivi (come il titanio) o quando è richiesta una purezza eccezionale, viene utilizzato un forno a induzione sottovuoto. Questo design colloca l'intero gruppo bobina e crogiolo all'interno di una camera sigillata in acciaio inossidabile raffreddata ad acqua.

Un sistema di pompaggio ad alto vuoto rimuove aria e altri gas, impedendo al metallo fuso di ossidarsi o di essere contaminato durante il processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il design ottimale del forno dipende interamente dal materiale da fondere e dal risultato desiderato.

- Se il tuo obiettivo principale è la fusione di metalli ad alta purezza o reattivi: È necessario un design di forno a induzione sottovuoto per prevenire l'ossidazione e la contaminazione dall'atmosfera.

- Se il tuo obiettivo principale sono piccole quantità o metalli preziosi: Un design compatto ad alta frequenza fornirà i tempi di fusione più rapidi e la maggiore efficienza energetica.

- Se il tuo obiettivo principale è la fusione industriale su larga scala: I principi di progettazione fondamentali vengono ampliati, richiedendo una fornitura di energia più robusta, sistemi di raffreddamento avanzati e rivestimenti refrattari durevoli.

In definitiva, il design di un forno a induzione è un capolavoro di trasferimento di energia controllato e senza contatto, adattato alle esigenze specifiche del materiale da fondere.

Tabella Riepilogativa:

| Componente | Funzione Primaria | Caratteristica Chiave |

|---|---|---|

| Alimentazione | Converte la CA di rete in CA a media frequenza | Consente un intenso effetto riscaldante |

| Bobina di Induzione | Genera campo magnetico alternato | Tubo di rame cavo raffreddato ad acqua |

| Crogiolo | Contiene la carica metallica durante la fusione | Realizzato in materiale refrattario resistente al calore |

| Carica Metallica | Agisce come avvolgimento secondario | Si riscalda internamente tramite correnti parassite indotte |

Pronto a sfruttare la precisione della fusione a induzione nel tuo laboratorio o fonderia?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione per fusione su misura per la ricerca sui materiali, la raffinazione di metalli preziosi e la produzione su piccola scala. Le nostre soluzioni offrono la fusione rapida, pulita ed efficiente di cui hai bisogno per ottenere risultati superiori.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare il forno perfetto per i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM