In parole semplici, un gas di processo di deposizione è un gas utilizzato in un ambiente controllato per creare un film sottile solido su una superficie. Questi gas possono servire a due scopi fondamentalmente diversi: possono essere la fonte diretta del materiale che viene depositato, oppure possono essere un "gas di lavoro" inerte utilizzato per trasferire fisicamente il materiale da una fonte solida alla superficie. Il gas specifico e il suo ruolo dipendono interamente dalla tecnica di deposizione utilizzata.

Il punto cruciale è che "gas di processo di deposizione" non è un unico tipo di sostanza. La sua funzione cambia con il processo: nella Deposizione Chimica da Vapore (CVD), il gas è un reagente chimico, mentre nella Deposizione Fisica da Vapore (PVD), è spesso un gas inerte che funge da strumento fisico.

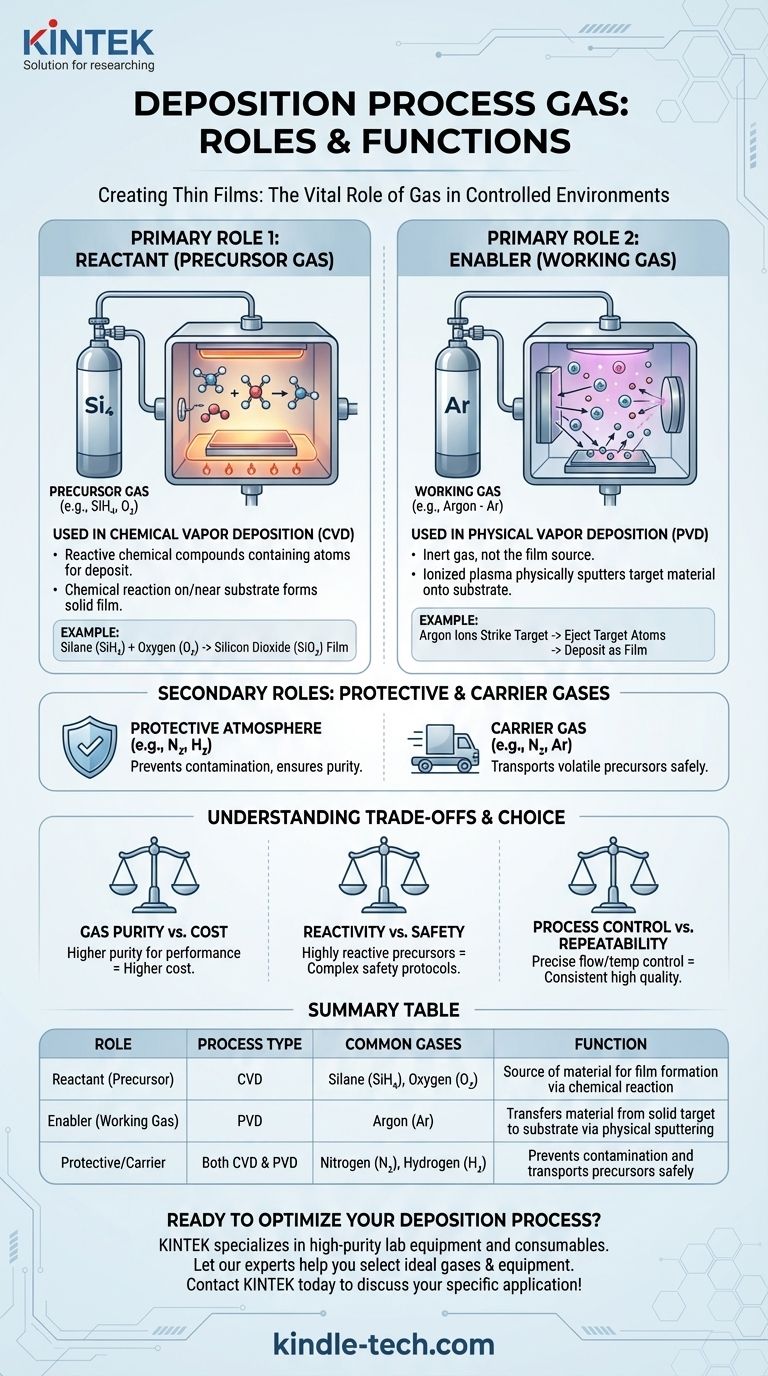

I due ruoli principali dei gas di processo

Per comprendere veramente la deposizione, è necessario distinguere tra le due funzioni principali che un gas di processo può svolgere. La scelta tra queste definisce l'intera categoria del processo di deposizione.

Come reagente (gas precursore)

Nella Deposizione Chimica da Vapore (CVD), i gas di processo sono precursori. Ciò significa che sono composti chimici reattivi che contengono gli atomi che si desidera depositare.

Questi gas precursori vengono introdotti in una camera dove reagiscono sulla o vicino a un substrato riscaldato. La reazione chimica scompone i gas e il materiale solido desiderato si "deposita" sul substrato, formando un film.

Un esempio classico è la deposizione di biossido di silicio (SiO₂). Questo processo utilizza un gas precursore di silicio, come la silano (SiH₄), e un gas precursore di ossigeno, come ossigeno (O₂) o protossido di azoto (N₂O). I gas reagiscono per formare SiO₂ solido sulla superficie.

Come abilitatore (gas di lavoro)

Nella Deposizione Fisica da Vapore (PVD), come lo sputtering, il gas di processo è tipicamente un gas di lavoro inerte, con l'Argon (Ar) che è la scelta più comune.

Questo gas non è la fonte del materiale del film. Invece, viene ionizzato per creare un plasma. Gli ioni di argon caricati positivamente vengono quindi accelerati da un forte campo elettrico e diretti verso un "bersaglio" solido costituito dal materiale che si desidera depositare.

Quando gli ioni di argon colpiscono il bersaglio, ne rimuovono fisicamente gli atomi dalla superficie. Questi atomi espulsi viaggiano attraverso la camera e si depositano sul substrato, formando il film. Qui, il gas argon è uno strumento fisico per il trasferimento del materiale, non un ingrediente chimico.

Oltre i ruoli principali: gas protettivi e di trasporto

Oltre ad essere reagenti o abilitatori, i gas possono svolgere altre funzioni critiche che garantiscono la qualità e il successo del processo di deposizione.

Creazione di un'atmosfera protettiva

Molti processi di deposizione sono altamente sensibili alla contaminazione da parte dell'atmosfera ambientale, in particolare l'ossigeno, che può causare ossidazione indesiderata.

Per prevenire ciò, viene spesso utilizzato un gas protettivo o "di schermatura" come azoto (N₂) o idrogeno (H₂). Questo gas inerte o riducente crea un'atmosfera controllata all'interno della camera, garantendo la purezza del film depositato.

Agire come trasportatore

A volte, un materiale precursore è difficile da gestire come gas da solo. In questi casi, un gas di trasporto inerte e stabile (spesso azoto o argon) viene utilizzato per trasportare in sicurezza il gas precursore più volatile o reattivo alla superficie del substrato. Ciò consente un controllo preciso della fornitura dei reagenti.

Comprensione dei compromessi

La scelta del gas di processo è una decisione ingegneristica critica con conseguenze significative sui costi, sulla sicurezza e sulla qualità del film.

Purezza del gas rispetto al costo

Per applicazioni ad alte prestazioni come la produzione di semiconduttori, sono necessari gas di purezza estremamente elevata per evitare di incorporare impurità nel film. Questo gas a "purezza ultra elevata" (UHP) è significativamente più costoso e richiede infrastrutture di manipolazione specializzate.

Reattività rispetto alla sicurezza

Molti dei gas precursori più efficaci per la CVD sono altamente reattivi, tossici o infiammabili. Il silano (SiH₄), ad esempio, è piroforico, il che significa che può incendiarsi spontaneamente all'aria. Ciò richiede protocolli di sicurezza, ventilazione e sistemi di monitoraggio complessi e costosi.

Controllo del processo e ripetibilità

Gas diversi hanno proprietà fisiche e chimiche uniche. Ottenere un film di alta qualità e ripetibile richiede un controllo preciso dei tassi di flusso del gas, della pressione e della temperatura. La scelta del gas influisce direttamente sulla complessità del sistema di controllo necessario per padroneggiare il processo.

Fare la scelta giusta per il tuo obiettivo

La selezione del gas di processo è dettata dal materiale che è necessario depositare e dalle proprietà che si desidera che abbia.

- Se il tuo obiettivo principale è depositare un materiale composto (come un ossido o un nitruro): Utilizzerai una miscela di gas precursori reattivi in un processo di Deposizione Chimica da Vapore (CVD).

- Se il tuo obiettivo principale è depositare un elemento puro o una lega da un bersaglio solido: Utilizzerai un gas di lavoro inerte, come l'Argon, in un processo di Deposizione Fisica da Vapore (PVD) come lo sputtering.

- Se il tuo obiettivo principale è garantire la purezza del film e prevenire la contaminazione: Dovrai incorporare gas protettivi o di trasporto di elevata purezza, come l'azoto, indipendentemente dal metodo di deposizione principale.

Comprendere il ruolo specifico del gas—reagente, abilitatore o protettore—è la chiave per padroneggiare qualsiasi processo di deposizione.

Tabella riassuntiva:

| Ruolo | Tipo di processo | Gas comuni | Funzione |

|---|---|---|---|

| Reagente (Precursore) | Deposizione Chimica da Vapore (CVD) | Silano (SiH₄), Ossigeno (O₂) | Fonte di materiale per la formazione del film tramite reazione chimica |

| Abilitatore (Gas di lavoro) | Deposizione Fisica da Vapore (PVD) | Argon (Ar) | Trasferisce il materiale da un bersaglio solido al substrato tramite sputtering fisico |

| Protettivo/Trasporto | Sia CVD che PVD | Azoto (N₂), Idrogeno (H₂) | Previene la contaminazione e trasporta i precursori in sicurezza |

Pronto a ottimizzare il tuo processo di deposizione?

La scelta del gas di processo giusto è fondamentale per ottenere film sottili di alta qualità e ripetibili. In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio e materiali di consumo di elevata purezza, adattati alle tue esigenze di deposizione, sia che tu stia lavorando con precursori CVD, gas di sputtering PVD o atmosfere protettive.

Lascia che i nostri esperti ti aiutino a selezionare i gas e le apparecchiature ideali per migliorare la qualità del tuo film, ottimizzare il controllo del processo e garantire la sicurezza. Contatta KINTEK oggi stesso per discutere la tua applicazione specifica e scoprire come le nostre soluzioni possono portare avanti la tua ricerca o produzione!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore