Nella produzione, la deposizione è il processo di applicazione di un film sottile di materiale su una superficie, nota come substrato. Questo metodo è fondamentale per la tecnologia moderna, fungendo da modo principale per costruire strutture complesse nei semiconduttori, nell'ottica e nei materiali avanzati. A differenza della scultura o del taglio di materiale, la deposizione è un processo additivo che costruisce oggetti atomo per atomo o strato per strato.

La deposizione non è una singola tecnica, ma una famiglia di processi utilizzati per costruire oggetti da zero. La sfida principale è controllare come gli atomi o le molecole si depositano su una superficie per creare un film con proprietà specifiche e desiderate.

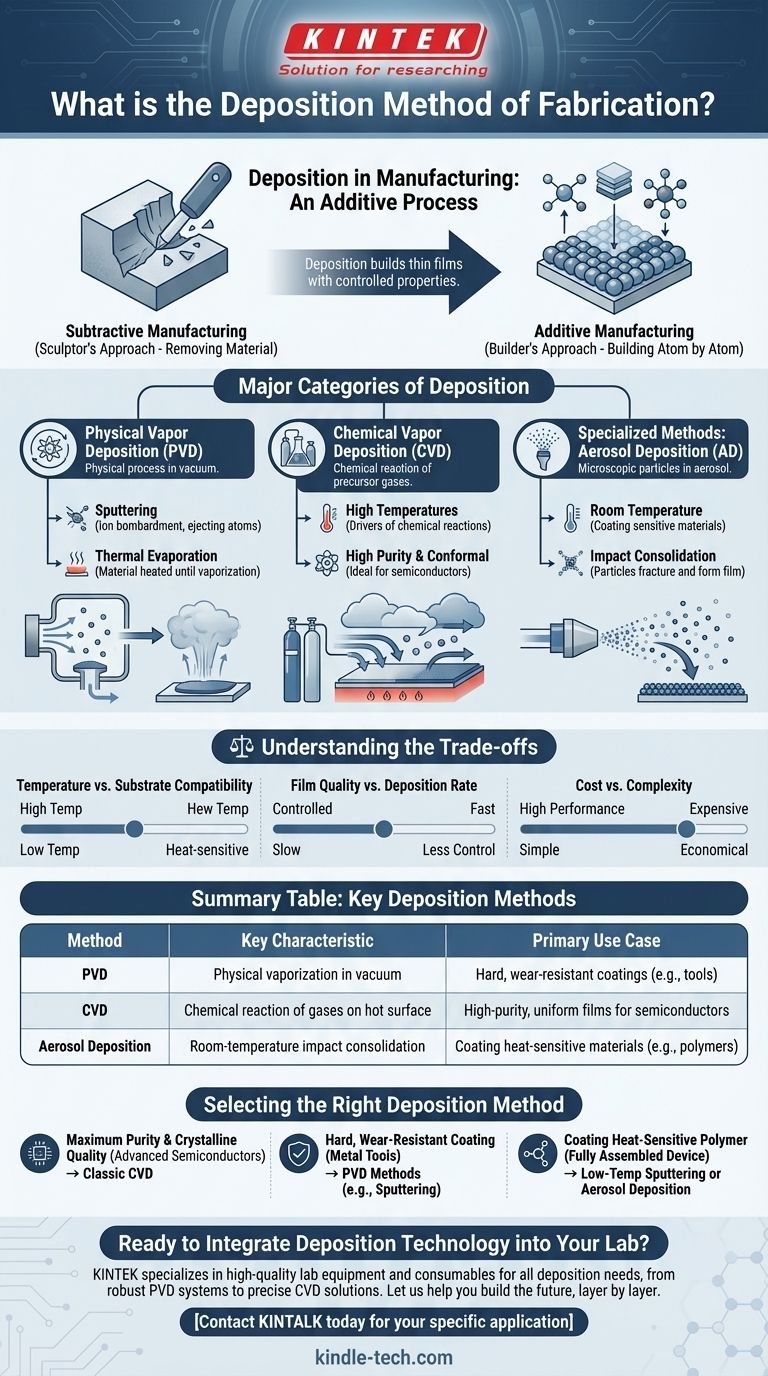

Fabbricazione Additiva vs. Sottrattiva

Per comprendere la deposizione, è utile confrontarla con l'approccio di fabbricazione più tradizionale.

Fabbricazione Sottrattiva: L'Approccio dello Scultore

La fabbricazione sottrattiva inizia con un blocco di materiale più grande e rimuove le parti indesiderate. Si pensi a uno scultore che intaglia una statua dal marmo o a un macchinista che fresa un pezzo di metallo. Anche i processi di incisione nella fabbricazione di chip rientrano in questa categoria.

Fabbricazione Additiva: L'Approccio del Costruttore

La deposizione è una forma di fabbricazione additiva. Inizia senza nulla sul substrato e aggiunge sistematicamente materiale per creare la struttura finale. Questo approccio "dal basso verso l'alto" consente la creazione di strati estremamente sottili, complessi e altamente controllati, cosa impossibile con i metodi sottrattivi.

Principali Categorie di Deposizione

La tecnica specifica utilizzata dipende dal materiale da depositare e dalle caratteristiche richieste del film finale, come purezza, spessore e struttura. Le famiglie principali sono la Deposizione Fisica e Chimica da Vapore.

Deposizione Fisica da Vapore (PVD)

Nella PVD, un materiale viene convertito in vapore tramite mezzi puramente fisici e quindi trasportato al substrato, dove si condensa nuovamente in un film solido.

Questo viene tipicamente fatto sotto vuoto. I metodi comuni includono lo sputtering, dove un bersaglio viene bombardato con ioni ad alta energia per espellere atomi, e l'evaporazione termica, dove un materiale viene riscaldato fino a quando non vaporizza.

Deposizione Chimica da Vapore (CVD)

Nella CVD, il substrato viene esposto a uno o più gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie del substrato per produrre il film solido desiderato.

La CVD spesso richiede alte temperature per innescare le reazioni chimiche. È apprezzata nell'industria dei semiconduttori per la sua capacità di creare film estremamente puri e uniformi che si conformano perfettamente a topologie superficiali complesse.

Metodi Specializzati: Deposizione ad Aerosol

Nuove tecniche più specializzate vengono costantemente sviluppate per risolvere problemi specifici. La Deposizione ad Aerosol (AD) è uno di questi metodi.

Nella AD, particelle microscopiche vengono miscelate in un gas per formare un aerosol, che viene poi accelerato attraverso un ugello verso il substrato. All'impatto, le particelle si fratturano e formano un film denso e solido.

Il vantaggio chiave, come notato nella ricerca avanzata, è che questo può essere fatto a temperatura ambiente. Ciò apre la porta al rivestimento di materiali sensibili come polimeri o componenti elettronici pre-costruiti che verrebbero danneggiati dall'alto calore della CVD tradizionale.

Comprendere i Compromessi

Nessun singolo metodo di deposizione è perfetto per ogni applicazione. La scelta implica sempre un bilanciamento di requisiti contrastanti.

Temperatura vs. Compatibilità del Substrato

I processi ad alta temperatura come la CVD possono produrre un'eccellente qualità del film ma sono incompatibili con substrati che hanno bassi punti di fusione, come le plastiche. I metodi a bassa temperatura come la PVD o la Deposizione ad Aerosol sono essenziali per queste applicazioni sensibili al calore.

Qualità del Film vs. Velocità di Deposizione

Alcuni metodi, come l'evaporazione termica, sono veloci e relativamente semplici ma offrono meno controllo sulla struttura e sulle proprietà del film. Tecniche come la Deposizione a Strati Atomici (una variante della CVD) forniscono il massimo controllo, strato atomico per strato, ma sono significativamente più lente e costose.

Costo vs. Complessità

L'attrezzatura richiesta per la deposizione può variare da moderatamente complessa a eccezionalmente costosa. La scelta spesso dipende dal bilanciamento della necessità di film incontaminati e ad alte prestazioni con le realtà economiche del prodotto in fase di produzione.

Selezione del Metodo di Deposizione Corretto

La scelta della tecnica di deposizione dovrebbe essere guidata direttamente dall'obiettivo primario della vostra applicazione.

- Se il vostro obiettivo principale è la massima purezza e qualità cristallina per semiconduttori avanzati: La Deposizione Chimica da Vapore (CVD) classica è lo standard del settore.

- Se il vostro obiettivo principale è applicare un rivestimento duro e resistente all'usura su utensili metallici: I metodi di Deposizione Fisica da Vapore (PVD) come lo sputtering sono i più efficaci e ampiamente utilizzati.

- Se il vostro obiettivo principale è rivestire un polimero sensibile al calore o un dispositivo completamente assemblato: È necessario un processo a bassa temperatura come lo sputtering o un metodo innovativo a temperatura ambiente come la Deposizione ad Aerosol.

In definitiva, la deposizione è il kit di strumenti fondamentale per costruire le strutture invisibili e ad alte prestazioni che alimentano il nostro mondo moderno.

Tabella Riepilogativa:

| Metodo | Caratteristica Chiave | Caso d'Uso Primario |

|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Vaporizzazione fisica sotto vuoto | Rivestimenti duri e resistenti all'usura (es. su utensili) |

| Deposizione Chimica da Vapore (CVD) | Reazione chimica di gas su una superficie calda | Film ad alta purezza e uniformi per semiconduttori |

| Deposizione ad Aerosol (AD) | Consolidamento per impatto a temperatura ambiente | Rivestimento di materiali sensibili al calore (es. polimeri) |

Pronti a Integrare la Tecnologia di Deposizione nel Vostro Laboratorio?

Scegliere il giusto metodo di deposizione è fondamentale per i risultati della vostra ricerca e produzione. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le vostre esigenze di deposizione, dai robusti sistemi PVD alle precise soluzioni CVD.

I nostri esperti possono aiutarvi a selezionare l'attrezzatura ideale per ottenere la purezza, lo spessore e la struttura del film che i vostri progetti richiedono. Lasciateci aiutarvi a costruire il futuro, strato dopo strato.

Contattate KINTALK oggi per discutere la vostra applicazione specifica e trovare la soluzione di deposizione perfetta.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione