Nel suo nucleo, la deposizione chimica da fase vapore (CVD) è un processo altamente controllato per costruire un film sottile solido e ad alte prestazioni su una superficie a partire da un gas chimico. Implica la vaporizzazione di uno o più materiali precursori, che poi reagiscono e si decompongono su un substrato riscaldato per "far crescere" lo strato di materiale desiderato strato per strato. Questa tecnica è fondamentale per la produzione di elettronica avanzata, rivestimenti protettivi e materiali innovativi.

La deposizione chimica da fase vapore non è un metodo di rivestimento nel senso tradizionale di spruzzatura; è un processo di sintesi. Utilizza reazioni chimiche controllate in fase gassosa per costruire un nuovo materiale solido direttamente su un substrato, consentendo una purezza e un controllo strutturale eccezionali.

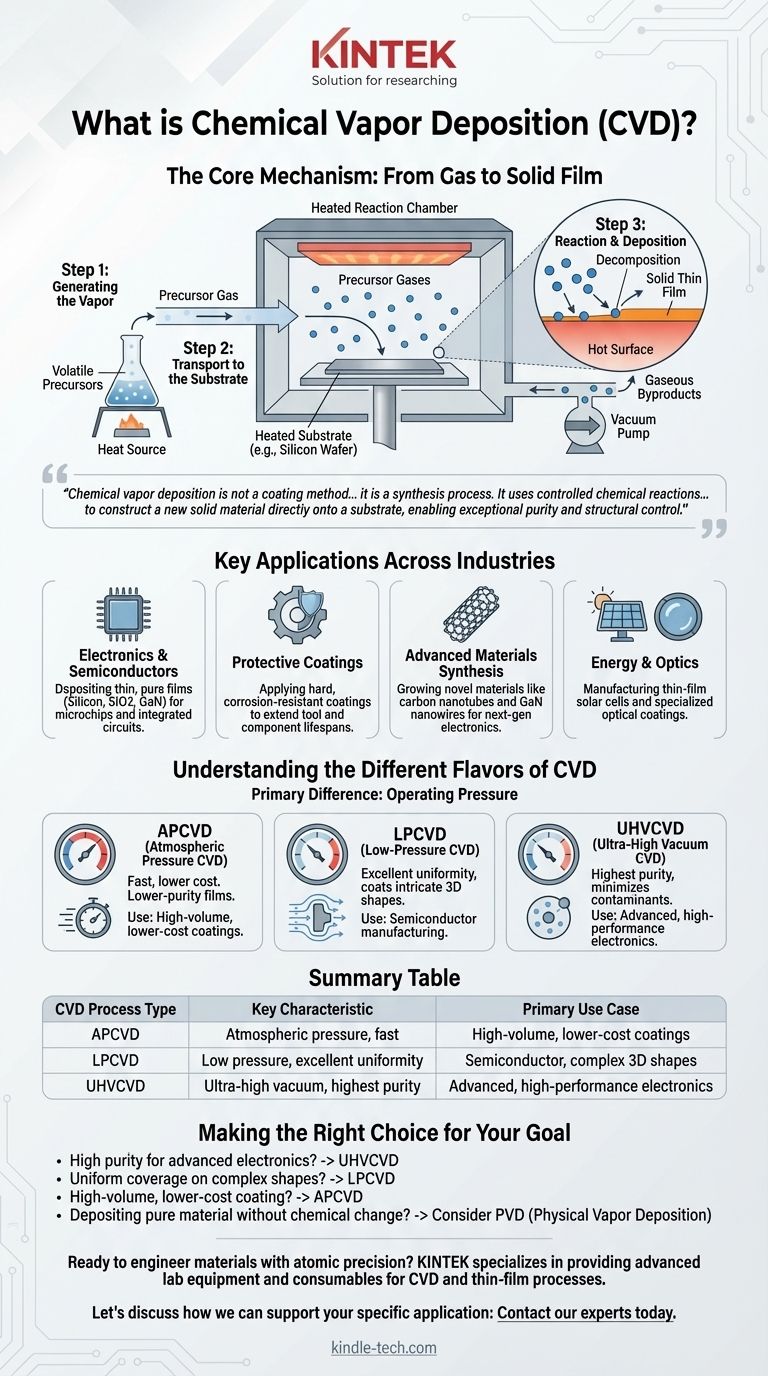

Il Meccanismo Fondamentale: Dal Gas al Film Solido

Per comprendere la CVD, è meglio pensarla come una precisa catena di montaggio a più fasi a livello molecolare. Ogni fase è attentamente controllata per ottenere le proprietà desiderate del film finale.

Fase 1: Generazione del Vapore

Il processo inizia con precursori volatili, che sono composti chimici che contengono gli elementi che si desidera depositare. Questi precursori vengono riscaldati o la loro pressione viene ridotta per trasformarli in un gas.

Questo vapore viene quindi introdotto con precisione in una camera di reazione.

Fase 2: Trasporto al Substrato

Una volta all'interno della camera, i gas precursori fluiscono verso il substrato. Il substrato è il materiale di base (come un wafer di silicio, vetro o una parte metallica) che verrà rivestito.

Fase 3: Reazione e Deposizione

Il substrato viene riscaldato a una temperatura specifica. Quando i gas precursori si avvicinano o entrano in contatto con questa superficie calda, subiscono una reazione chimica e si decompongono.

Gli elementi solidi desiderati si legano al substrato, formando un film sottile e uniforme. Altri sottoprodotti gassosi della reazione vengono semplicemente pompati fuori dalla camera.

Applicazioni Chiave in Diversi Settori

La precisione della CVD la rende indispensabile per la creazione di materiali e rivestimenti impossibili da produrre altrimenti.

Elettronica e Semiconduttori

Questo è l'uso più comune della CVD. Viene utilizzata per depositare film incredibilmente sottili e puri di materiali come silicio, biossido di silicio e nitruro di gallio, che sono i mattoni di microchip e circuiti integrati.

Rivestimenti Protettivi

La CVD viene utilizzata per applicare rivestimenti estremamente duri e resistenti alla corrosione su utensili da taglio, componenti di motori e altre parti industriali. Questi film ceramici o metallici estendono drasticamente la durata e le prestazioni del materiale sottostante.

Sintesi di Materiali Avanzati

I ricercatori utilizzano la CVD per "far crescere" materiali innovativi con proprietà uniche. Ciò include la creazione di strutture come i nanotubi di carbonio e i nanofili di GaN, che trovano applicazioni nell'elettronica di prossima generazione e nei compositi.

Energia e Ottica

Nella produzione di celle solari a film sottile, la CVD viene utilizzata per depositare i materiali fotovoltaici critici su un substrato. Viene anche impiegata per creare rivestimenti ottici specializzati per lenti e sensori.

Comprendere le Diverse Varianti della CVD

Non tutti i processi CVD sono uguali. La differenza principale tra i tipi di CVD è la pressione operativa all'interno della camera di reazione, che determina la qualità e le caratteristiche del film finale.

L'Importanza della Pressione

La pressione controlla il movimento e l'interazione delle molecole di gas. L'alta pressione significa più collisioni e una deposizione più rapida, mentre la bassa pressione consente una copertura più uniforme su superfici complesse.

CVD a Pressione Atmosferica (APCVD)

Questa è la forma più semplice, che opera a normale pressione atmosferica. È veloce e relativamente economica, ma può portare a film di purezza inferiore.

CVD a Bassa Pressione (LPCVD)

Riducendo la pressione, la LPCVD permette ai gas precursori di rivestire il substrato in modo più uniforme, anche su forme 3D intricate. Ciò si traduce in un'eccellente uniformità del film ed è un processo fondamentale nell'industria dei semiconduttori.

CVD in Ultra Alto Vuoto (UHVCVD)

Operando a pressioni estremamente basse, la UHVCVD viene utilizzata quando è richiesta la massima purezza assoluta. Riduce al minimo il rischio di contaminanti ed è cruciale per la creazione di dispositivi semiconduttori avanzati e ad alte prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo CVD specifico viene scelto in base al risultato desiderato, bilanciando costi, velocità e la qualità richiesta del film finale.

- Se il tuo obiettivo principale è l'alta purezza per l'elettronica avanzata: la UHVCVD è la scelta necessaria per minimizzare i difetti e garantire le massime prestazioni.

- Se il tuo obiettivo principale è una copertura uniforme su forme complesse: la LPCVD offre un eccellente equilibrio tra qualità, conformità e produttività.

- Se il tuo obiettivo principale è un rivestimento ad alto volume e a basso costo: la APCVD può essere un'opzione valida quando la purezza assoluta non è la preoccupazione principale.

- Se il tuo obiettivo principale è depositare un materiale puro senza un cambiamento chimico: potresti dover considerare una tecnica diversa, come la Deposizione Fisica da Fase Vapore (PVD), che utilizza mezzi fisici come l'evaporazione per depositare film.

In definitiva, la deposizione chimica da fase vapore è una tecnica versatile e potente per l'ingegneria dei materiali con precisione, atomo per atomo.

Tabella Riepilogativa:

| Tipo di Processo CVD | Caratteristica Chiave | Caso d'Uso Primario |

|---|---|---|

| APCVD | Pressione atmosferica, deposizione rapida | Rivestimenti ad alto volume, a basso costo |

| LPCVD | Bassa pressione, eccellente uniformità | Produzione di semiconduttori, forme 3D complesse |

| UHVCVD | Ultra alto vuoto, massima purezza | Elettronica avanzata, ad alte prestazioni |

Pronto a ingegnerizzare materiali con precisione atomica?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per la deposizione chimica da fase vapore e altri processi critici di film sottili. Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti protettivi o materiali innovativi come i nanotubi di carbonio, le nostre soluzioni supportano gli ambienti ad alta purezza e controllati essenziali per il successo.

Discutiamo come possiamo supportare la tua applicazione specifica: Contatta i nostri esperti oggi stesso per trovare gli strumenti giusti per i tuoi obiettivi di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore