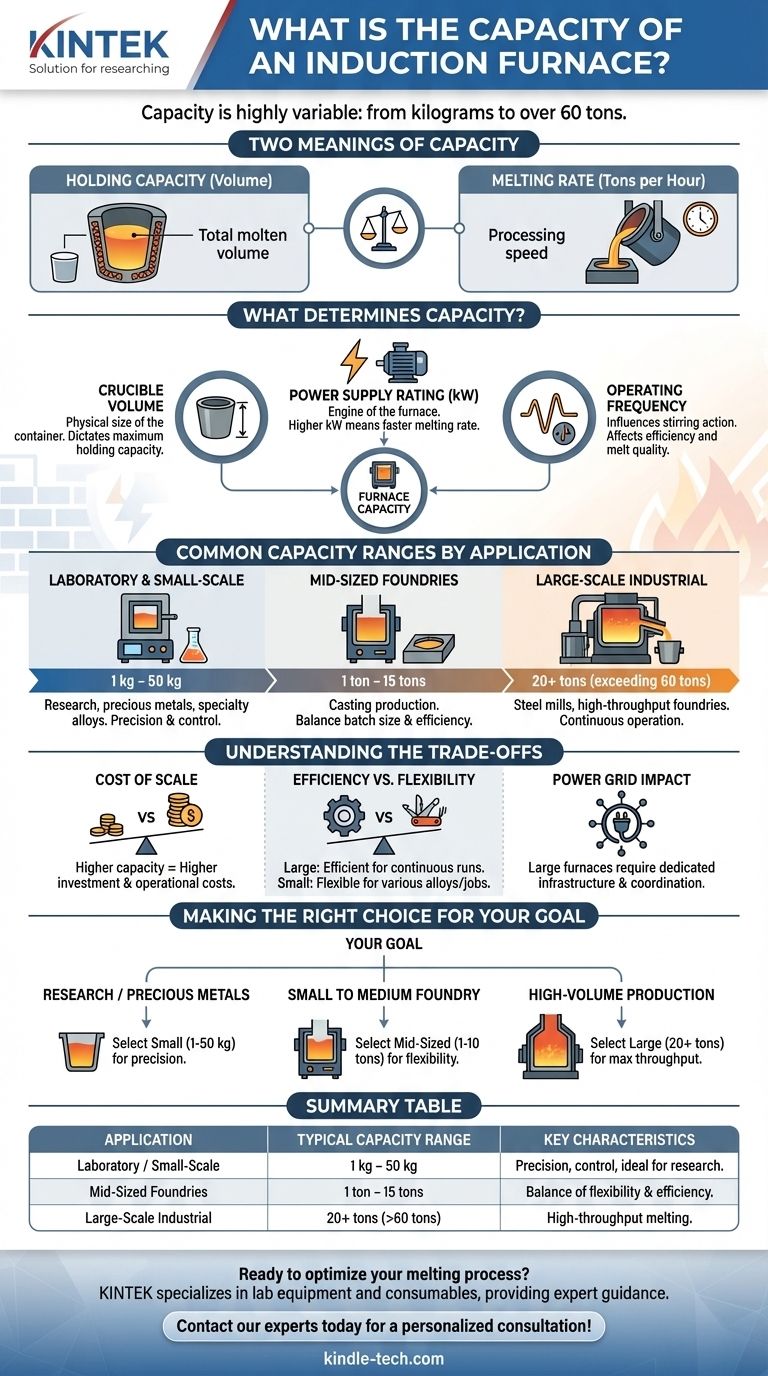

La capacità di un forno a induzione non è un valore unico, ma una specifica altamente variabile che può variare da pochi chilogrammi per lavori di laboratorio specializzati a oltre 60 tonnellate per fonderie industriali su larga scala. La capacità del forno è fondamentalmente definita dal volume del suo crogiolo e dalla potenza del suo alimentatore, che insieme determinano quanto metallo può essere fuso e con quale rapidità.

Il concetto centrale da comprendere è che "capacità" ha due significati: la capacità di mantenimento (il volume totale di metallo fuso che il forno può contenere) e la velocità di fusione (quante tonnellate all'ora può processare). Il forno giusto è sempre un equilibrio tra questi due fattori, dettato dalle tue specifiche esigenze di produzione.

Cosa determina la capacità di un forno a induzione?

La capacità nominale di un forno a induzione è il risultato di diverse scelte di progettazione interconnesse. Comprendere questi fattori è fondamentale per capire come un forno viene abbinato al lavoro previsto.

Volume del Crogiolo

La misura più diretta della capacità è la dimensione fisica del crogiolo, il contenitore rivestito di refrattario che contiene il metallo. Questo volume determina la quantità massima di metallo fuso che il forno può contenere in un dato momento, spesso indicata come capacità di mantenimento.

Potenza nominale dell'alimentatore (kW)

L'alimentatore è il motore del forno. Una maggiore potenza in kilowatt (kW) significa che più energia può essere erogata alla carica metallica. Ciò si traduce direttamente in una velocità di fusione più rapida. Due forni con la stessa dimensione del crogiolo ma con diverse potenze avranno livelli di produttività notevolmente diversi.

Frequenza Operativa

La frequenza della corrente alternata influenza l'azione di agitazione all'interno del metallo fuso. Frequenze più basse penetrano più in profondità e creano un'agitazione più vigorosa, ideale per grandi forni che fondono rottami. Frequenze più elevate sono migliori per forni più piccoli o applicazioni che richiedono meno turbolenza. Questa scelta influisce sull'efficienza e sulla qualità della fusione, influenzando indirettamente la capacità pratica.

Intervalli di capacità comuni per applicazione

I forni a induzione non sono universali. La loro capacità è dimensionata precisamente per il loro ambiente.

Uso in Laboratorio e su Piccola Scala

Per la ricerca, la fusione di metalli preziosi o leghe speciali, sono comuni forni da banco o piccoli forni autonomi. Queste unità hanno capacità misurate in chilogrammi, spesso da 1 kg a 50 kg.

Fonderie di Ferro e Acciaio di Medie Dimensioni

L'applicazione industriale più comune è nelle fonderie che producono getti. Questi forni vanno tipicamente da 1 tonnellata a 15 tonnellate. Questa dimensione offre un buon equilibrio tra la dimensione del lotto per vari lavori di fusione e l'efficienza necessaria per la produzione commerciale.

Fusione Industriale su Larga Scala

Nei grandi stabilimenti siderurgici o nelle fonderie ad alta produttività, sono necessari forni molto più grandi. Questi possono avere capacità superiori a 60 tonnellate. Tali installazioni sono progettate per un funzionamento continuo o semi-continuo e richiedono un'infrastruttura di alimentazione massiccia e dedicata.

Comprendere i compromessi

La selezione della capacità di un forno comporta il bilanciamento delle prestazioni con i limiti pratici. Un forno più grande non è sempre migliore.

Costo della Scala

Un forno di maggiore capacità rappresenta un investimento di capitale significativamente più elevato. I costi dell'alimentatore, dei sistemi di raffreddamento e dell'installazione fisica aumentano drasticamente con le dimensioni. Anche i costi operativi correnti, in particolare il consumo energetico, sono molto più elevati.

Efficienza contro Flessibilità

I forni grandi sono più efficienti quando fondono lotti completi secondo un programma continuo. Utilizzare un forno da 20 tonnellate per fondere un lotto da 5 tonnellate è altamente inefficiente. I forni più piccoli offrono maggiore flessibilità per le fonderie che devono colare leghe diverse o gestire lavori più piccoli e personalizzati.

Impatto sulla Rete Elettrica

Una caratteristica chiave dei moderni forni a induzione è un "avvio graduale" (soft start) per ridurre al minimo l'impatto sulla rete elettrica locale. Tuttavia, i forni molto grandi rappresentano ancora un carico elettrico sostanziale che può richiedere il coordinamento con i fornitori di servizi pubblici e investimenti significativi in infrastrutture di sottostazione.

Fare la scelta giusta per il tuo obiettivo

La capacità ottimale del forno è quella che si allinea direttamente con i tuoi obiettivi operativi in termini di produttività, tipo di lega e dimensione del lotto.

- Se la tua attenzione principale è la ricerca o i metalli preziosi: Un piccolo forno da banco con una capacità misurata in chilogrammi (1-50 kg) fornisce la precisione e il controllo necessari.

- Se gestisci una fonderia piccola o media: Un forno nell'intervallo da 1 a 10 tonnellate offre la migliore combinazione di flessibilità della dimensione del lotto ed efficienza produttiva.

- Se la tua attenzione principale è la produzione di acciaio o ferro ad alto volume: Hai bisogno di forni di grande capacità (oltre 20 tonnellate) abbinati a un alimentatore ad alto kW per massimizzare la velocità di fusione.

In definitiva, scegliere la capacità giusta significa abbinare le capacità del forno alla domanda di produzione del tuo impianto.

Tabella Riassuntiva:

| Applicazione | Intervallo di Capacità Tipico | Caratteristiche Chiave |

|---|---|---|

| Laboratorio / Piccola Scala | 1 kg - 50 kg | Precisione, controllo, ideale per ricerca e metalli preziosi |

| Fonderie di Medie Dimensioni | 1 tonnellata - 15 tonnellate | Equilibrio tra flessibilità del lotto ed efficienza produttiva |

| Industriale su Larga Scala | Oltre 20 tonnellate (fino a oltre 60 tonnellate) | Fusione ad alta produttività per la produzione di acciaio/ferro |

Pronto a ottimizzare il tuo processo di fusione? La giusta capacità del forno a induzione è fondamentale per l'efficienza e la produttività. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo consulenza esperta a laboratori e fonderie. Ti aiuteremo a selezionare il forno perfetto per soddisfare i tuoi obiettivi di produzione e il tuo budget. Contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata