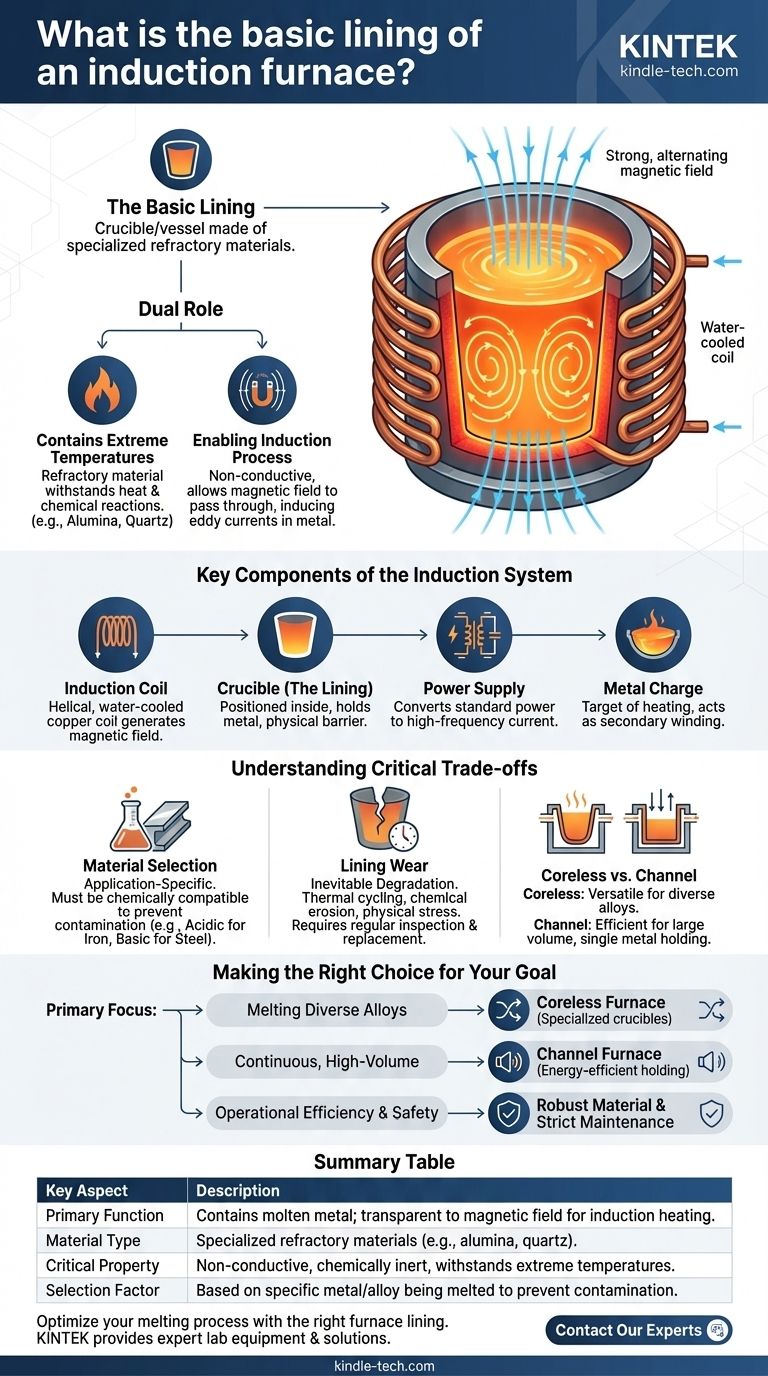

Il rivestimento di base di un forno a induzione è un crogiolo o un recipiente costruito con materiali refrattari specializzati. Questo rivestimento è progettato per contenere il metallo fuso a temperature estreme pur rimanendo non conduttivo, consentendo al campo magnetico del forno di attraversarlo e riscaldare direttamente la carica metallica.

Il principio fondamentale è che il rivestimento del forno deve avere un duplice scopo: deve essere un contenitore robusto capace di resistere a calore intenso e reazioni chimiche, pur essendo trasparente al campo magnetico essenziale per il funzionamento del processo di riscaldamento a induzione.

Il duplice ruolo del rivestimento del forno

Il rivestimento non è solo un semplice contenitore; è un componente altamente ingegnerizzato che abilita l'intero processo di induzione. Le sue proprietà sono fondamentali per l'efficienza e la sicurezza del forno.

Contenimento di temperature estreme

Un materiale refrattario è un materiale che può resistere alla decomposizione causata da calore, pressione o attacco chimico. Il rivestimento deve mantenere la sua integrità strutturale senza fondere o reagire con il metallo specifico in lavorazione.

I tipi comuni di materiali refrattari includono ceramiche come l'allumina e il quarzo, scelti in base alla temperatura di fusione e alle proprietà chimiche della carica metallica.

Abilitazione del processo di induzione

Il forno funziona generando un potente campo magnetico alternato da una bobina di rame raffreddata ad acqua. Questo campo deve attraversare il rivestimento per indurre correnti parassite all'interno del metallo stesso.

Queste correnti elettriche vorticose sono ciò che genera il calore intenso che fonde il metallo. Se il rivestimento fosse elettricamente conduttivo, si riscalderebbe esso stesso invece della carica, portando a un guasto catastrofico e a un'estrema inefficienza.

Componenti chiave del sistema a induzione

Comprendere il rivestimento richiede di vederlo inserito nel sistema più ampio del forno. Ogni componente lavora in concerto per ottenere una fusione controllata e pulita.

La bobina di induzione

Si tratta di una bobina di rame elicoidale, raffreddata ad acqua, che circonda il crogiolo. Quando una corrente alternata ad alta frequenza la attraversa, la bobina genera il potente campo magnetico.

Il crogiolo (il rivestimento)

Posizionato all'interno della bobina di induzione, il crogiolo refrattario contiene il metallo solido da fondere. Agisce come barriera fisica tra la bobina energizzata e il bagno fuso surriscaldato.

L'alimentatore

Un forno a induzione richiede un alimentatore specializzato che include un trasformatore, un inverter e una batteria di condensatori. Questa unità converte l'energia elettrica standard nella corrente ad alta frequenza necessaria per alimentare la bobina di induzione.

La carica metallica

Il metallo all'interno del crogiolo è l'obiettivo del processo di riscaldamento. In termini elettrici, la bobina di induzione agisce come l'avvolgimento primario di un trasformatore, e la carica metallica stessa diventa effettivamente l'avvolgimento secondario, consentendo il trasferimento diretto di energia al suo interno.

Comprendere i compromessi critici

La scelta e la manutenzione del rivestimento del forno sono tra le decisioni operative più critiche, che influiscono direttamente su sicurezza, efficienza e costi.

La selezione del materiale è specifica per l'applicazione

Il tipo di materiale refrattario utilizzato non è universale. Deve essere chimicamente compatibile con la lega da fondere per prevenire la contaminazione del metallo o il degrado prematuro del rivestimento. Un rivestimento acido, ad esempio, viene utilizzato per fondere il ferro, mentre un rivestimento basico è richiesto per l'acciaio.

L'usura del rivestimento è inevitabile

I rivestimenti refrattari si degradano nel tempo a causa dei cicli termici costanti, dell'erosione chimica dal metallo fuso e dello stress fisico. L'ispezione regolare e la sostituzione programmata sono essenziali per prevenire pericolose fuoriuscite dal forno.

Forni a crogiolo vs. a canale

Sebbene entrambi utilizzino l'induzione, il loro design influisce sulle considerazioni relative al rivestimento. I forni a crogiolo, dove un semplice crogiolo si trova in una bobina, sono versatili per vari metalli. I forni a canale hanno un anello di induzione separato e sono più efficienti per mantenere grandi volumi di un singolo metallo a temperatura.

Fare la scelta giusta per il tuo obiettivo

Il design e il materiale di un sistema di forno a induzione dovrebbero essere allineati direttamente con la sua applicazione industriale prevista.

- Se il tuo obiettivo principale è la fusione di leghe diverse: Un forno a induzione a crogiolo con un sistema per l'utilizzo di crogioli refrattari diversi e specializzati offre la massima flessibilità.

- Se il tuo obiettivo principale è la produzione continua e ad alto volume di un unico metallo: Un forno a induzione a canale è tipicamente più efficiente dal punto di vista energetico per mantenere e lavorare grandi fusioni di una singola lega.

- Se il tuo obiettivo principale è l'efficienza operativa e la sicurezza: Dai priorità a un materiale di rivestimento robusto specificamente abbinato al tuo metallo e implementa un rigoroso programma di manutenzione e sostituzione.

Comprendere che il rivestimento è un componente attivo, non solo un contenitore passivo, è la chiave per padroneggiare la precisione e l'efficienza della tecnologia dei forni a induzione.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Funzione primaria | Contiene metallo fuso; trasparente al campo magnetico per il riscaldamento a induzione. |

| Tipo di materiale | Materiali refrattari specializzati (es. allumina, quarzo). |

| Proprietà critica | Non conduttivo, chimicamente inerte e resistente a temperature estreme. |

| Fattore di selezione | Basato sul metallo/lega specifico da fondere per prevenire la contaminazione. |

Ottimizza il tuo processo di fusione con il giusto rivestimento del forno. Il materiale refrattario corretto è fondamentale per la sicurezza, l'efficienza e la purezza del metallo. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per le esigenze di fusione e lavorazione dei materiali del tuo laboratorio. Contatta i nostri esperti oggi stesso per discutere la configurazione ideale del forno a induzione per la tua specifica applicazione!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente