In sintesi, la fusione ad arco è un processo che utilizza il calore intenso di un arco elettrico per fondere i metalli. Questo arco, che è essenzialmente una scarica di plasma controllata e ad alta energia tra due elettrodi, può generare temperature sufficientemente elevate da liquefare anche i materiali più resistenti al calore, come i metalli refrattari e le leghe specializzate.

Lo scopo principale della fusione ad arco non è solo fondere il metallo, ma raggiungere le temperature estreme necessarie per la lavorazione di materiali ad alte prestazioni che sono impossibili da gestire con metodi di riscaldamento più comuni.

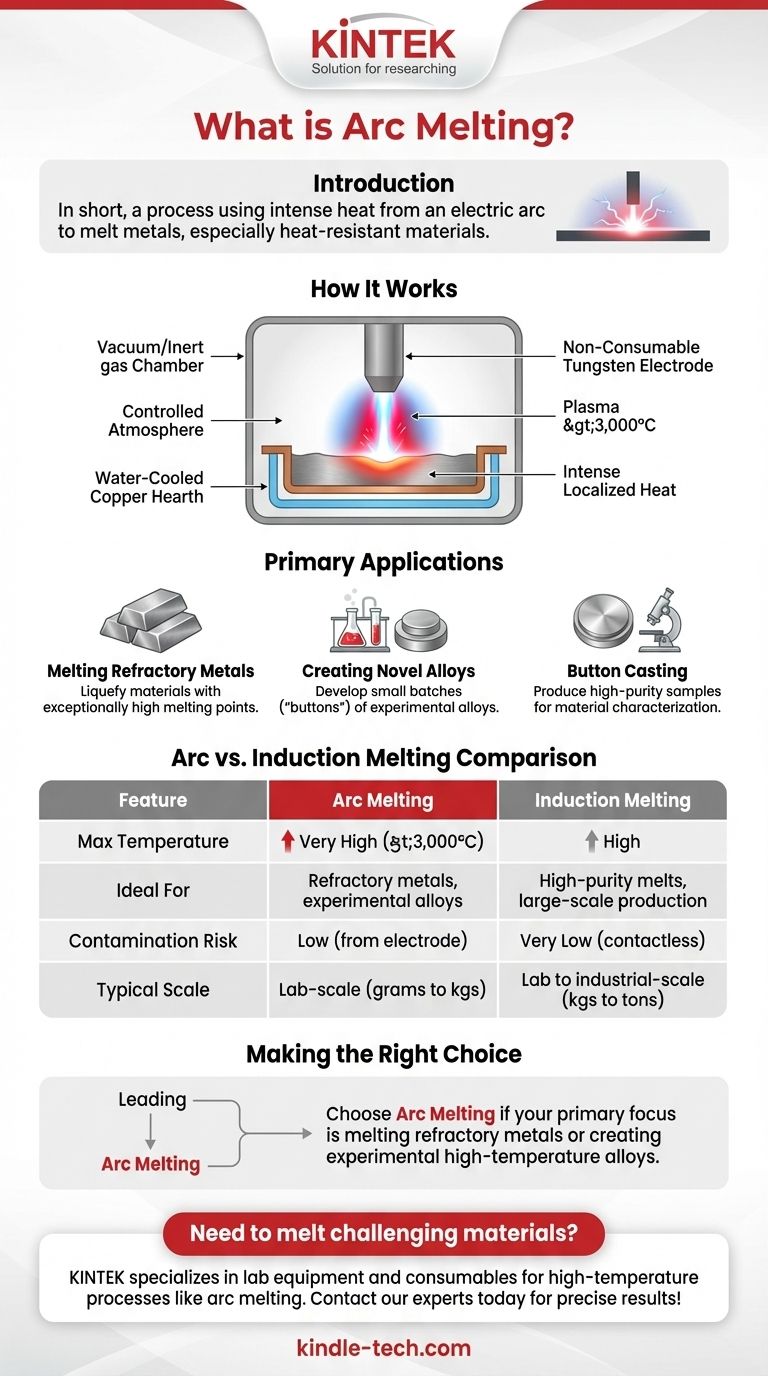

Come Funziona la Fusione ad Arco

La fusione ad arco è fondamentalmente diversa dal riscaldamento convenzionale. Invece di fare affidamento sulla combustione o sul riscaldamento a resistenza, sfrutta la potenza del plasma elettrico.

L'Arco Elettrico come Fonte di Calore

Un arco elettrico si forma quando una corrente ad alta tensione salta uno spazio tra due elettrodi conduttivi. Questo processo ionizza il gas nello spazio (spesso un gas inerte come l'argon), creando un canale di plasma.

Questo canale di plasma può raggiungere temperature superiori a 3.000°C (5.400°F). Questo calore intenso e localizzato viene trasferito direttamente al metallo da fondere, causandone la rapida liquefazione.

Componenti Chiave di un Fusore ad Arco

Un tipico sistema di fusione ad arco è costituito da un focolare (o crogiolo) in rame raffreddato ad acqua, uno o più elettrodi (spesso realizzati in tungsteno non consumabile), un alimentatore e una camera a vuoto o a gas inerte.

La camera è fondamentale per impedire che il metallo fuso reagisca con l'ossigeno o l'azoto presenti nell'aria, che altrimenti formerebbero ossidi e nitruri indesiderati, compromettendo la purezza e le proprietà del materiale.

Applicazioni Principali della Fusione ad Arco

La fusione ad arco non è uno strumento per uso generale; è un processo specializzato utilizzato quando temperature estremamente elevate e un'atmosfera controllata sono requisiti non negoziabili.

Fusione di Metalli Refrattari

Materiali come tungsteno, tantalio, molibdeno e niobio hanno punti di fusione eccezionalmente elevati. La fusione ad arco è uno dei pochi metodi pratici disponibili per liquefarli per l'alligazione o la formatura.

Creazione di Leghe Innovative

Nella ricerca sulla scienza dei materiali, gli scienziati utilizzano i fusori ad arco per creare piccoli lotti, o "bottoni", di leghe nuove e sperimentali. I rapidi cicli di fusione e solidificazione consentono un controllo preciso sulla composizione finale.

Colata a Bottone e Preparazione dei Campioni

Il processo è ideale per produrre piccoli campioni ad alta purezza per la caratterizzazione e il collaudo dei materiali. Il "bottone" solidificato risultante può quindi essere analizzato o ulteriormente lavorato.

Comprendere i Compromessi: Fusione ad Arco vs. Fusione a Induzione

Sebbene la fusione ad arco sia potente, è essenziale confrontarla con altri metodi avanzati, come la fusione a induzione, per comprenderne i vantaggi e gli svantaggi specifici.

Temperatura e Capacità

Il vantaggio principale della fusione ad arco è la sua capacità di raggiungere temperature più elevate rispetto ai sistemi a induzione. Ciò la rende la scelta migliore per i materiali con i punti di fusione più alti.

La fusione a induzione, che utilizza campi elettromagnetici per riscaldare il metallo dall'interno, è altamente efficiente ma è tipicamente limitata a temperature inferiori rispetto alla fusione ad arco.

Purezza e Contaminazione

Un potenziale svantaggio della fusione ad arco è il rischio di contaminazione da parte dell'elettrodo. Sebbene gli elettrodi di tungsteno siano scelti per il loro alto punto di fusione, quantità microscopiche possono comunque trasferirsi al metallo fuso.

La fusione a induzione è un processo "senza contatto". Poiché il calore viene generato direttamente all'interno del metallo da un campo magnetico esterno, non vi è alcun rischio di contaminazione da un elemento riscaldante, rendendola ideale per applicazioni che richiedono la massima purezza assoluta.

Dimensioni del Lotto e Scalabilità

La fusione ad arco viene tipicamente utilizzata per piccoli lotti su scala di laboratorio, da pochi grammi a pochi chilogrammi. Non è facilmente scalabile per la produzione industriale su larga scala.

Le fornaci a induzione, al contrario, possono essere costruite per gestire molte tonnellate di metallo, rendendole una pietra angolare delle moderne industrie siderurgiche e delle fonderie.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di fusione corretto dipende interamente dal materiale e dall'obiettivo.

- Se il tuo obiettivo principale è fondere metalli refrattari o creare leghe sperimentali ad alta temperatura: La fusione ad arco è lo strumento definitivo per raggiungere le temperature necessarie in un ambiente controllato.

- Se il tuo obiettivo principale è ottenere la massima purezza possibile per metalli reattivi come il titanio: La rifusione ad arco sottovuoto (una variante di questo processo) o la fusione a cuore freddo a induzione sono scelte superiori.

- Se il tuo obiettivo principale è la fusione efficiente su larga scala di acciai e leghe standard: La fusione a induzione è quasi sempre la soluzione industriale più pratica ed economicamente vantaggiosa.

In definitiva, comprendere le capacità distinte di ciascuna tecnologia di fusione ti consente di selezionare lo strumento giusto per il lavoro.

Tabella Riassuntiva:

| Caratteristica | Fusione ad Arco | Fusione a Induzione |

|---|---|---|

| Temperatura Massima | Molto Alta (>3.000°C) | Alta |

| Ideale Per | Metalli refrattari, leghe sperimentali | Fusioni ad alta purezza, produzione su larga scala |

| Rischio di Contaminazione | Basso (da elettrodo) | Molto Basso (senza contatto) |

| Scala Tipica | Scala di laboratorio (grammi a kg) | Scala da laboratorio a industriale (kg a tonnellate) |

Hai bisogno di fondere materiali difficili? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, al servizio delle esigenze di laboratorio. La nostra esperienza in processi ad alta temperatura come la fusione ad arco può aiutarti a ottenere risultati precisi con metalli refrattari e leghe innovative. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per le tue sfide nella scienza dei materiali!

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è il processo di rifusione ad arco sotto vuoto? Ottenere la massima purezza per leghe ad alte prestazioni

- Cosa significa VAR in metallurgia? Ottenere purezza e prestazioni metalliche superiori

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Qual è il vantaggio della rifusione ad arco sotto vuoto? Ottenere una purezza del metallo e un'integrità strutturale superiori

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni