Nella loro essenza, la deposizione fisica da fase vapore (PVD) e la deposizione chimica da fase vapore (CVD) sono processi di produzione avanzati utilizzati per applicare rivestimenti funzionali estremamente sottili su un substrato. Queste tecniche sono fondamentali in settori che vanno dai semiconduttori e l'automotive all'architettura e la gioielleria, dove vengono utilizzate per migliorare la durabilità di un materiale, introdurre nuove proprietà elettroniche o migliorarne l'attrattiva estetica.

La scelta tra PVD e CVD non riguarda quale sia "migliore", ma quale processo sia appropriato per il risultato desiderato. Il PVD è un processo fisico ideale per aggiungere rivestimenti duri o decorativi a temperature più basse, mentre il CVD è un processo chimico essenziale per creare gli strati uniformi e di elevata purezza richiesti in applicazioni come la microelettronica.

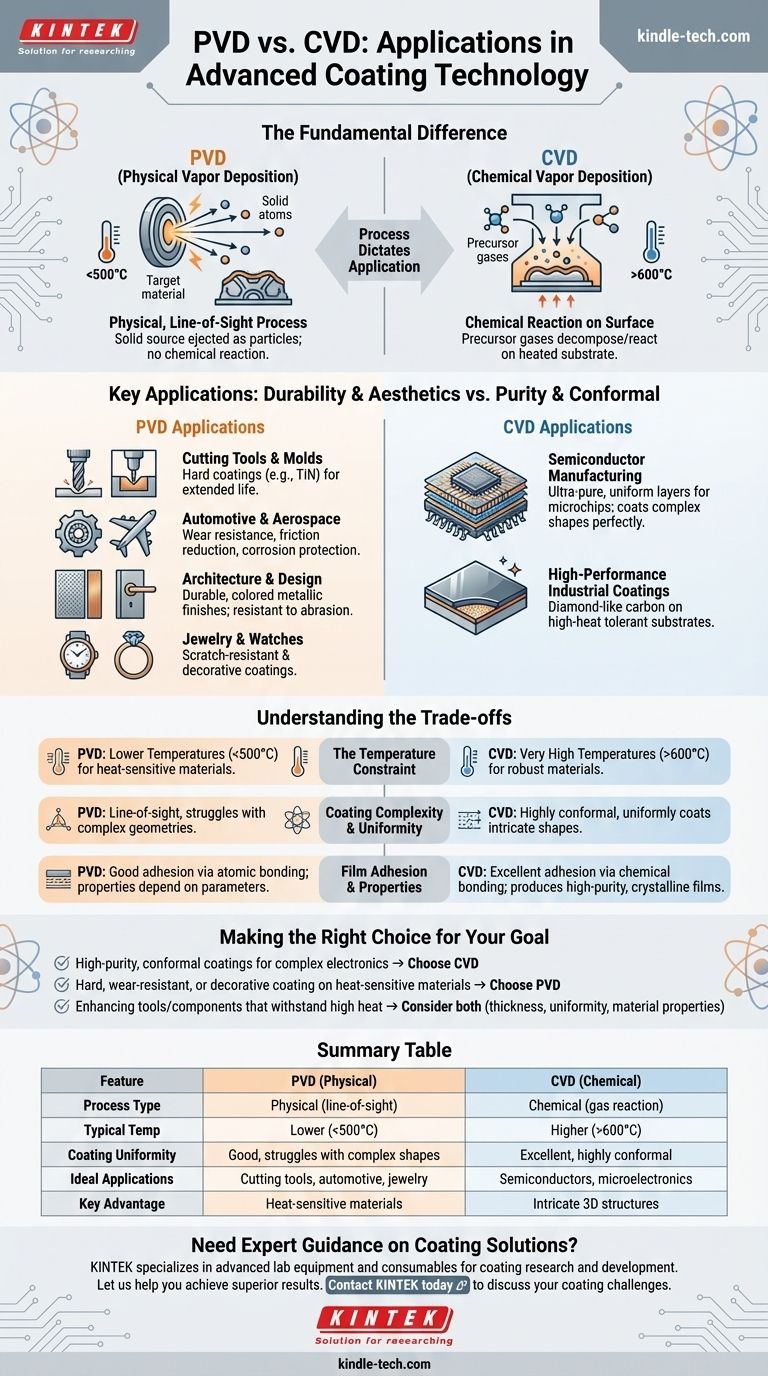

La Differenza Fondamentale: Il Processo Determina l'Applicazione

Per capire dove viene applicata ciascuna tecnologia, devi prima comprendere come funzionano. La distinzione fondamentale risiede nel modo in cui il materiale di rivestimento viene trasferito sulla superficie del pezzo.

PVD: Un Processo Fisico, a Linea di Vista

Il PVD è un processo fisico, molto simile alla verniciatura a spruzzo a livello microscopico. In un alto vuoto, un materiale sorgente solido (ad esempio, il titanio) viene bombardato con energia, causando l'espulsione di atomi o molecole.

Queste particelle espulse viaggiano in linea retta e si condensano sul substrato, formando un film sottile e denso. Non si verifica alcuna reazione chimica fondamentale sulla superficie del substrato.

CVD: Una Reazione Chimica sulla Superficie

Il CVD è un processo chimico. Comporta l'introduzione di uno o più gas precursori volatili in una camera di reazione contenente il substrato riscaldato.

Questi gas si decompongono e reagiscono sulla superficie calda, formando un nuovo materiale solido come rivestimento. Questo è analogo al modo in cui si forma la rugiada su una superficie fredda, ma il deposito è il risultato di una trasformazione chimica deliberata.

Aree di Applicazione Chiave ed Esempi

Le differenze nel processo portano direttamente a distinte aree di applicazione in cui un metodo presenta un chiaro vantaggio rispetto all'altro.

Applicazioni PVD: Durabilità ed Estetica

Poiché è un processo a temperatura più bassa, il PVD è eccezionalmente versatile. È la scelta preferita per aggiungere rivestimenti duri, resistenti all'usura o decorativi a una vasta gamma di materiali.

Le applicazioni comuni includono:

- Utensili da Taglio e Stampi: Applicazione di rivestimenti come il Nitruro di Titanio (TiN) per migliorare la durezza e prolungare la vita dell'utensile.

- Automotive e Aerospaziale: Rivestimento di componenti per la resistenza all'usura, la riduzione dell'attrito e la protezione dalla corrosione.

- Architettura e Design: Creazione di finiture metalliche durevoli e colorate su infissi e pannelli resistenti all'abrasione e alle impronte digitali.

- Gioielleria e Orologi: Fornitura di rivestimenti decorativi e resistenti ai graffi.

Applicazioni CVD: Purezza e Rivestimenti Conformi

Il CVD eccelle dove la purezza del film e la capacità di rivestire forme complesse sono fondamentali. Il suo dominio principale è l'industria dei semiconduttori.

L'applicazione più critica è:

- Produzione di Semiconduttori: Creazione degli strati ultra-puri e uniformi di silicio, biossido di silicio e altri materiali che costituiscono la base dei microchip e dei transistor. La natura gassosa del CVD gli consente di rivestire perfettamente le strutture microscopiche tridimensionali su un wafer di silicio.

Il CVD è utilizzato anche per rivestimenti industriali ad alte prestazioni, come il carbonio simile al diamante, su substrati che possono tollerare le alte temperature del processo.

Comprendere i Compromessi

La scelta tra PVD e CVD richiede la valutazione di una chiara serie di compromessi ingegneristici guidati dai loro processi sottostanti.

Il Vincolo della Temperatura

Il CVD richiede tipicamente temperature molto elevate (spesso >600°C) affinché avvengano le reazioni chimiche. Ciò limita il suo utilizzo a substrati in grado di resistere al calore estremo, come silicio, ceramiche o metalli refrattari.

Il PVD opera a temperature molto più basse (spesso <500°C, a volte vicino alla temperatura ambiente). Ciò lo rende adatto per rivestire materiali sensibili al calore come acciai legati, alluminio e persino alcune plastiche.

Complessità e Uniformità del Rivestimento

Poiché si basa su gas che riempiono l'intera camera, il CVD fornisce rivestimenti altamente conformi. Ciò significa che può rivestire uniformemente forme intricate e superfici interne con eccezionale precisione, il che è essenziale per la microelettronica.

Essendo un processo a linea di vista, il PVD può avere difficoltà con geometrie complesse. Le aree che sono "in ombra" rispetto al materiale sorgente possono ricevere un rivestimento più sottile o nessun rivestimento, richiedendo una complessa rotazione del pezzo durante il processo per garantire la copertura.

Adesione e Proprietà del Film

I film CVD spesso mostrano un'eccellente adesione perché il rivestimento è chimicamente legato al substrato. Il processo può anche produrre film cristallini densi e di elevata purezza.

L'adesione del PVD è generalmente molto buona ma si basa sul legame atomico piuttosto che su una reazione chimica. Le proprietà dei film PVD dipendono fortemente dai parametri di deposizione specifici utilizzati.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione per temperatura, geometria e proprietà del film guideranno la tua decisione.

- Se la tua attenzione principale è sui rivestimenti conformi e di elevata purezza per l'elettronica complessa: Il CVD è lo standard consolidato per la sua capacità di creare film uniformi e di alta qualità su strutture intricate.

- Se la tua attenzione principale è sull'applicazione di un rivestimento duro, resistente all'usura o decorativo su materiali sensibili al calore: Il PVD è la scelta superiore perché le sue temperature operative più basse prevengono danni al substrato.

- Se la tua attenzione principale è sul miglioramento della superficie di un utensile o componente in grado di resistere al calore elevato: Entrambe le tecnologie sono opzioni, ma la decisione dipenderà dallo spessore del film desiderato, dall'uniformità e dalle proprietà specifiche del materiale.

In definitiva, comprendere il processo di base—deposizione fisica rispetto a reazione chimica—è la chiave per selezionare la tecnologia che meglio si allinea con i requisiti del tuo materiale, della geometria e delle prestazioni.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Fase Vapore) | CVD (Deposizione Chimica da Fase Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (linea di vista) | Chimico (reazione di gas) |

| Temperatura Tipica | Inferiore (<500°C) | Superiore (>600°C) |

| Uniformità del Rivestimento | Buona, ma può avere difficoltà con forme complesse | Eccellente, altamente conforme |

| Applicazioni Ideali | Utensili da taglio, parti automobilistiche, gioielleria, rivestimenti decorativi | Semiconduttori, microelettronica, rivestimenti industriali di elevata purezza |

| Vantaggio Chiave | Funziona su materiali sensibili al calore | Superiore per strutture 3D intricate |

Hai bisogno di una Guida Esperta sulle Soluzioni di Rivestimento?

La scelta tra PVD e CVD è fondamentale per il successo del tuo progetto. La giusta tecnologia di rivestimento può migliorare la durabilità, aumentare le prestazioni e prolungare la vita dei tuoi componenti.

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo di rivestimenti. Che tu stia sviluppando nuovi materiali per semiconduttori, migliorando la durabilità degli utensili o creando finiture decorative innovative, forniamo le attrezzature affidabili e il supporto esperto di cui hai bisogno.

Lascia che ti aiutiamo a ottenere risultati superiori. Il nostro team comprende le sfumature di entrambi i processi PVD e CVD e può guidarti verso la soluzione ottimale per la tua specifica applicazione e i requisiti dei materiali.

Contatta KINTEK oggi stesso per discutere le tue sfide di rivestimento e scoprire come le nostre soluzioni possono guidare la tua innovazione.

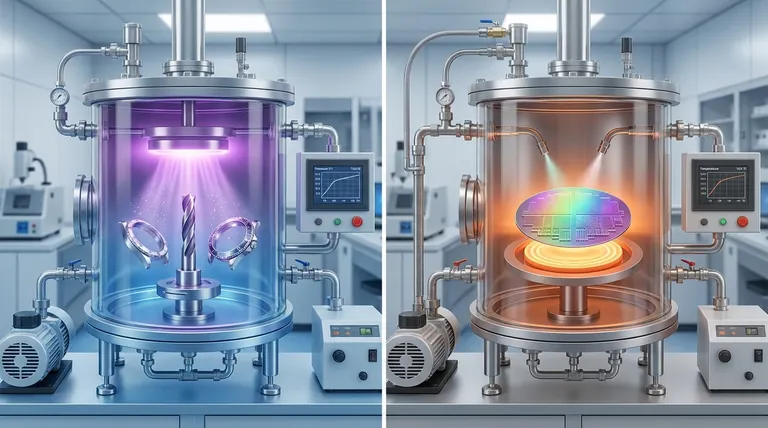

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse