In sostanza, un forno rotante è un forno industriale ad alta temperatura utilizzato per processi che richiedono miscelazione continua, trasferimento di calore uniforme e condizioni atmosferiche controllate. Le sue applicazioni principali spaziano nella metallurgia, nella lavorazione di materiali avanzati e nella produzione specializzata, inclusa la fusione di metalli come rame e stagno, la sinterizzazione di materiali ad alte prestazioni e persino la creazione di grandi specchi ottici.

La caratteristica distintiva di un forno rotante è la sua capacità di utilizzare la rotazione meccanica per garantire che ogni particella del materiale in lavorazione sia riscaldata uniformemente ed esposta all'ambiente chimico desiderato. Ciò lo rende indispensabile per compiti in cui l'omogeneità è fondamentale.

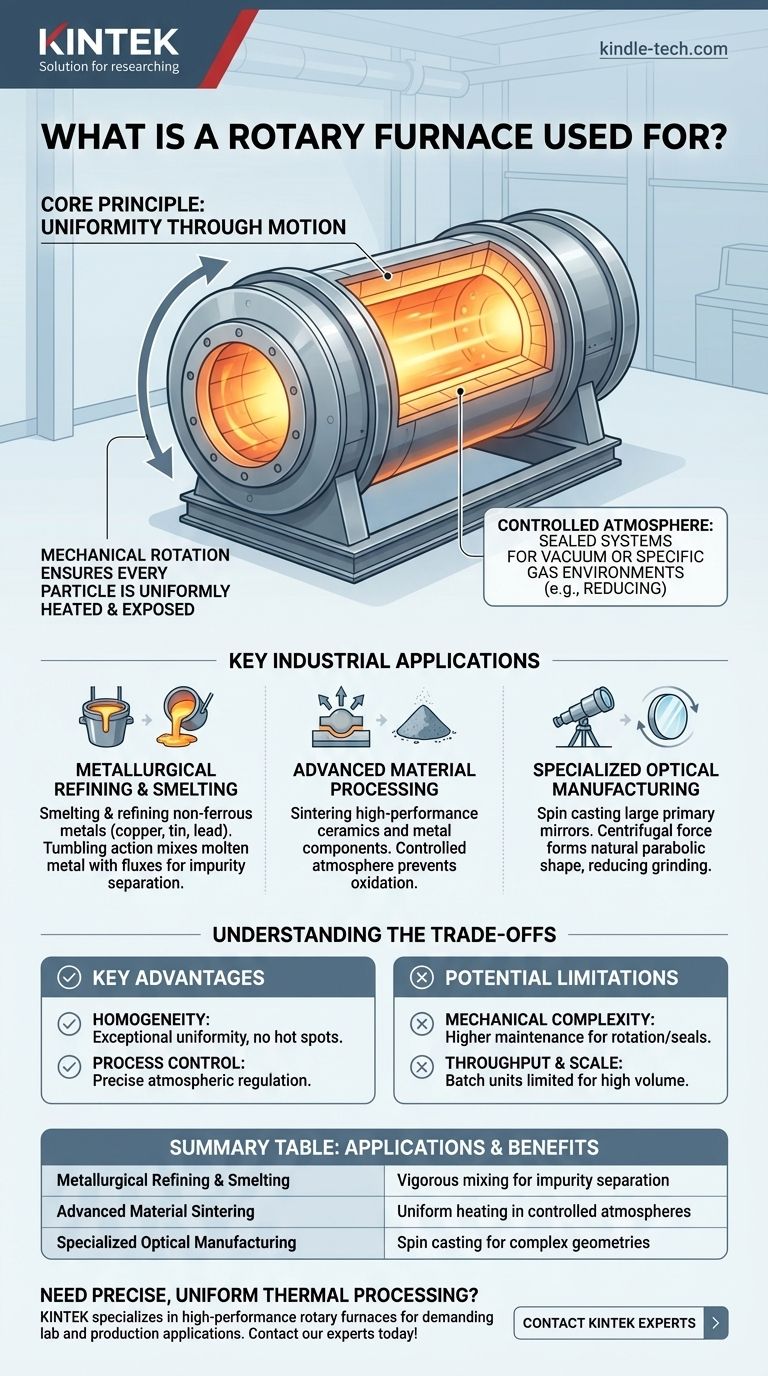

Il Principio Fondamentale: Uniformità Attraverso il Movimento

Il vantaggio fondamentale di un forno rotante deriva dal suo design cilindrico rotante. A differenza di un forno statico in cui il materiale può rimanere non miscelato, l'azione di rimescolamento costante garantisce la coerenza del processo.

Come Funziona

Un forno rotante è essenzialmente un involucro cilindrico che ruota sul suo asse orizzontale. L'interno è rivestito con materiali refrattari—mattoni o cementi resistenti al calore—per proteggere l'involucro in acciaio dalle temperature estreme, che possono superare i 1000°C.

Il materiale viene introdotto da un'estremità e la rotazione lo fa rimescolare e muovere progressivamente verso l'altra estremità, assicurando che ogni parte del carico sia esposta alla fonte di calore e all'atmosfera interna.

L'Importanza del Controllo dell'Atmosfera

Molti design, in particolare i forni a tubo rotanti, sono sistemi sigillati. Ciò consente un controllo preciso dell'ambiente interno, abilitando processi che devono avvenire sottovuoto o sotto un gas specifico, come un'atmosfera riducente, per prevenire l'ossidazione.

Applicazioni Industriali Chiave

La combinazione unica di calore, miscelazione e controllo dell'atmosfera rende il forno rotante versatile per diverse applicazioni esigenti.

Raffinazione e Fusione Metallurgica

Questo è un caso d'uso primario. I forni rotanti sono utilizzati per fondere e raffinare metalli non ferrosi. L'azione di rimescolamento è cruciale per miscelare il metallo fuso con i fondenti, il che aiuta a separare le impurità in uno strato di scoria.

Questo processo è efficace per produrre materiali come lingotti a bassa impurità, matte di rame e varie leghe di piombo o stagno.

Lavorazione di Materiali Avanzati

Per la scienza dei materiali, il forno rotante è ideale per la sinterizzazione. Questo processo utilizza il calore per fondere le polveri in una massa solida senza fonderle.

L'atmosfera controllata è fondamentale qui, poiché previene reazioni chimiche indesiderate (come l'ossidazione) che potrebbero compromettere le proprietà del materiale finale. Ciò è vitale per la produzione di ceramiche ad alte prestazioni e componenti metallici.

Produzione Ottica Specializzata

In un'applicazione altamente specializzata, i forni rotanti sono utilizzati in un processo chiamato colata centrifuga (spin casting) per creare grandi specchi primari per telescopi.

Il vetro fuso viene fatto ruotare all'interno del forno. La forza centrifuga spinge il vetro contro le pareti, formando naturalmente una superficie parabolica—la forma precisa necessaria per uno specchio telescopico, che riduce drasticamente la necessità di successive operazioni di molatura e lucidatura.

Comprendere i Compromessi

Sebbene potente, il forno rotante non è una soluzione universale. Comprendere i suoi vantaggi e limiti è fondamentale per un'applicazione corretta.

Vantaggio Chiave: Omogeneità

Il più grande beneficio è l'eccezionale uniformità del prodotto finale. La miscelazione costante elimina i punti caldi e assicura reazioni chimiche coerenti in tutto il lotto.

Vantaggio Chiave: Controllo del Processo

La capacità di sigillare la camera consente un controllo senza pari sull'atmosfera di lavorazione, cosa impossibile in molti forni a cielo aperto o statici.

Limitazione Potenziale: Complessità Meccanica

Il meccanismo rotante, inclusi il sistema di azionamento e le guarnizioni, aggiunge complessità meccanica rispetto a un forno statico. Ciò può portare a maggiori esigenze di manutenzione per garantire un funzionamento affidabile.

Limitazione Potenziale: Portata e Scala

Sebbene esistano grandi forni rotanti a alimentazione continua per la lavorazione di materiali sfusi, le unità a batch altamente specializzate (come quelle per la fusione di specchi) sono per natura limitate in termini di portata. Il design deve essere adattato al volume di produzione richiesto.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta tecnologia di lavorazione termica dipende interamente dal tuo materiale e dal risultato desiderato.

- Se la tua priorità principale è la raffinazione dei metalli o la separazione delle impurità: L'azione di miscelazione vigorosa di un forno rotante è ideale per garantire una completa interazione tra il metallo fuso e gli agenti di raffinazione.

- Se la tua priorità principale è la creazione di polveri o ceramiche avanzate: La combinazione di riscaldamento uniforme e controllo preciso dell'atmosfera è essenziale per sinterizzare i materiali senza contaminazione o ossidazione.

- Se la tua priorità principale è la produzione di pezzi di vetro o ceramica di grandi dimensioni e forma unica: La capacità di colata centrifuga offerta da un forno rotante fornisce un netto vantaggio nella formazione di geometrie complesse come gli specchi parabolici.

In definitiva, il forno rotante eccelle in qualsiasi processo ad alta temperatura in cui la coerenza e l'uniformità sono requisiti fondamentali per un risultato di successo.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave |

|---|---|

| Raffinazione e Fusione Metallurgica | Miscelazione vigorosa per la separazione delle impurità |

| Sinterizzazione di Materiali Avanzati | Riscaldamento uniforme in atmosfere controllate |

| Produzione Ottica Specializzata | Colata centrifuga per geometrie complesse (es. specchi telescopici) |

| Lavorazione Termica Generale | Eccezionale omogeneità e coerenza del prodotto |

Hai bisogno di una lavorazione termica precisa e uniforme per il tuo laboratorio o linea di produzione? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni rotanti progettati per applicazioni esigenti come la raffinazione dei metalli, la sinterizzazione dei materiali e le ceramiche avanzate. Le nostre soluzioni garantiscono l'atmosfera controllata e i risultati coerenti richiesti dalla tua ricerca o produzione. Contatta oggi i nostri esperti per discutere come possiamo ottimizzare il tuo flusso di lavoro di lavorazione termica!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Come influisce il controllo preciso della temperatura sulla sinterizzazione delle leghe TiAl? Padroneggiare lo sviluppo della microstruttura

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato

- Qual è il significato di forno rotante? Ottieni un'uniformità superiore nel trattamento termico continuo

- Cos'è un reattore a forno rotante? Una guida alla lavorazione termica industriale