In sostanza, la fusione ad arco al plasma (PAM) è un processo altamente specializzato che utilizza un getto di gas ionizzato — un plasma — per fondere e raffinare i metalli. A differenza della fusione convenzionale, che semplicemente liquefà un materiale, la PAM è una tecnologia di forno ad altissima temperatura progettata per produrre lingotti eccezionalmente puliti e di alta qualità da metalli reattivi e ad alte prestazioni come il titanio e le superleghe.

La fusione ad arco al plasma non è solo un processo di fusione; è un processo di purificazione. Il suo valore principale risiede nella capacità di rimuovere i contaminanti e ottenere un controllo metallurgico preciso, rendendola indispensabile per applicazioni critiche nei settori aerospaziale, medico e della difesa.

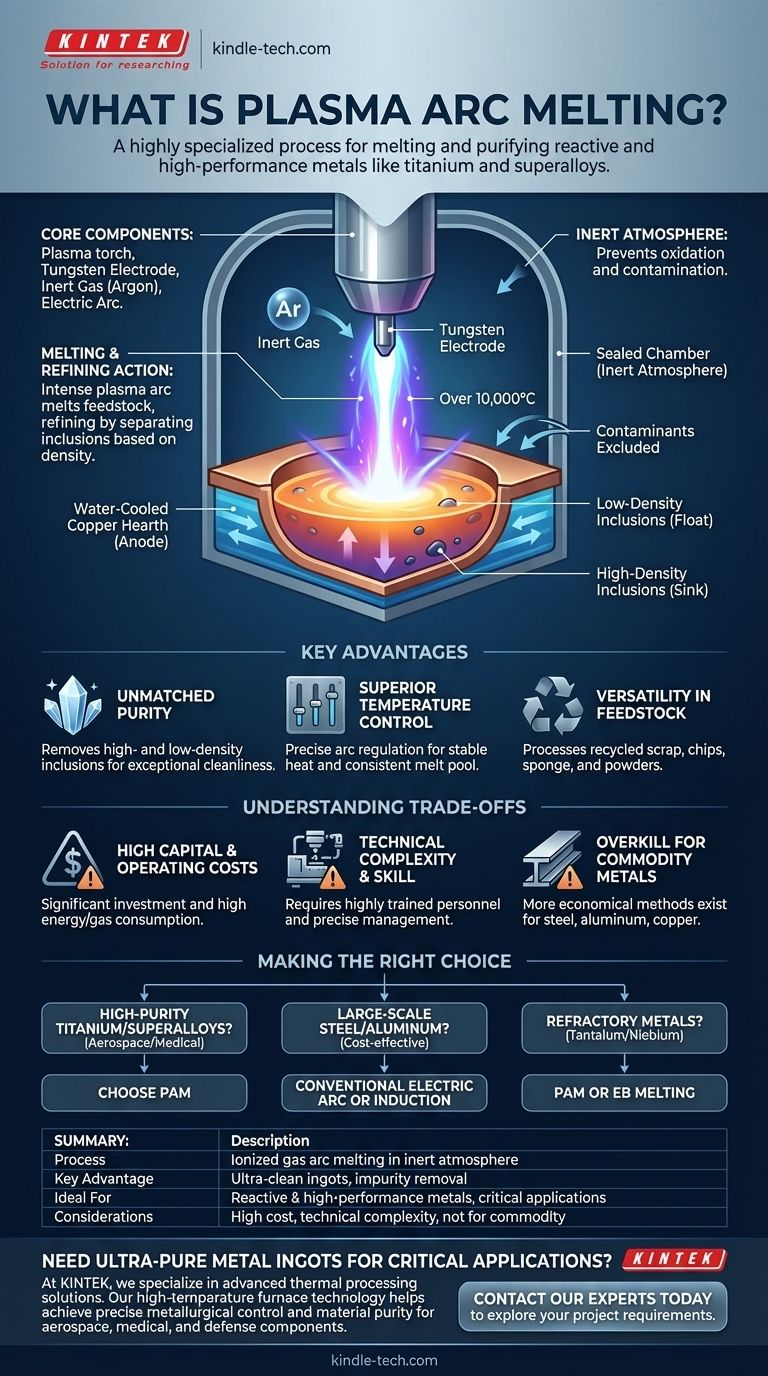

Come funziona la fusione ad arco al plasma

Comprendere il processo PAM richiede di esaminare come genera e utilizza un arco al plasma controllato in un ambiente inerte per ottenere risultati che altri metodi non possono.

I componenti fondamentali

Un forno ad arco al plasma è costituito da una o più torce al plasma, che fungono da fonte di calore. Una torcia utilizza un elettrodo di tungsteno (catodo) attraverso il quale viene fatto passare un gas inerte, tipicamente argon. Un potente arco elettrico ionizza questo gas, convertendolo in un getto di plasma surriscaldato.

L'azione di fusione e raffinazione

Il materiale da fondere viene posto in un focolare o crogiolo di rame raffreddato ad acqua, che funge da anodo. L'arco al plasma viene diretto sul materiale, con temperature nel nucleo dell'arco che raggiungono oltre 10.000°C. Questa energia intensa e focalizzata fonde rapidamente il materiale di partenza.

Mentre il metallo si liquefà in un bagno fuso, il processo inizia il suo lavoro di raffinazione. Le impurità più leggere, note come inclusioni a bassa densità, galleggiano in superficie e possono essere consolidate, mentre le inclusioni ad alta densità più pesanti affondano e rimangono intrappolate sul fondo del lingotto solidificato.

L'importanza dell'atmosfera inerte

L'intero processo viene condotto in una camera sigillata riempita di gas inerte. Questa atmosfera controllata è fondamentale perché impedisce al metallo fuso altamente reattivo di essere contaminato da ossigeno e azoto presenti nell'aria, che ne degraderebbero le proprietà.

Vantaggi chiave del processo PAM

Ingegneri e metallurgisti scelgono la PAM quando la qualità finale del materiale non è negoziabile. I suoi vantaggi sono incentrati sulla purezza e sul controllo.

Purezza e pulizia senza pari

Rimuovendo efficacemente sia le inclusioni ad alta che a bassa densità, la PAM produce un lingotto metallico di eccezionale pulizia. Ciò è vitale per materiali come le leghe di titanio, dove anche le impurità microscopiche possono portare a un cedimento prematuro per fatica in una pala di turbina di un motore a reazione o in un impianto medico.

Controllo superiore della temperatura e del processo

L'emissione di energia della torcia al plasma può essere regolata con precisione, indipendentemente dalla pressione operativa all'interno del forno. Ciò fornisce una fonte di calore molto stabile e controllabile, consentendo un bagno di fusione costante e un prodotto finale prevedibile e uniforme.

Versatilità del materiale di alimentazione

I forni PAM sono flessibili e possono lavorare un'ampia gamma di forme di materiale grezzo. Ciò include tutto, da rottami riciclati e trucioli lavorati a spugna o polveri metalliche grezze, consentendo un uso efficiente delle risorse.

Comprendere i compromessi e i limiti

Sebbene potente, la fusione ad arco al plasma non è una soluzione universale. La sua natura specializzata comporta considerazioni significative.

Alti costi di capitale e operativi

I forni PAM sono sistemi complessi e di precisione che rappresentano un investimento di capitale significativo. Hanno anche costi operativi elevati a causa del loro consumo di energia elettrica e delle grandi quantità di gas inerte.

Complessità tecnica e requisiti di competenza

L'utilizzo di un forno PAM non è un compito semplice. Richiede personale altamente qualificato che possa gestire il delicato equilibrio tra potenza dell'arco, flusso di gas, velocità di raffreddamento e progressione della fusione per garantire un risultato positivo.

Eccessivo per i metalli di base

Per l'acciaio al carbonio standard, l'alluminio o il rame, metodi molto più economici e ad alto volume come i forni a induzione o i forni ad arco elettrico sono molto più economici. La PAM è riservata ai materiali di alto valore in cui i suoi benefici di raffinazione giustificano il costo.

Fare la scelta giusta per il tuo obiettivo

La selezione di una tecnologia di fusione dipende interamente dai requisiti del materiale e delle prestazioni. La PAM è uno strumento per raggiungere i più alti standard di purezza metallurgica.

- Se il tuo obiettivo principale è produrre titanio o superleghe di elevata purezza per uso aerospaziale o medico: La PAM è lo standard del settore, offrendo una pulizia e un controllo delle proprietà senza pari.

- Se il tuo obiettivo principale è la produzione su larga scala ed economicamente vantaggiosa di acciaio o alluminio: I forni ad arco elettrico o a induzione convenzionali sono la scelta appropriata ed economica.

- Se il tuo obiettivo principale è fondere metalli refrattari come tantalio o niobio: La PAM è un candidato di spicco, in competizione con la fusione a fascio di elettroni (EB), che opera in alto vuoto.

In definitiva, comprendere le capacità della fusione ad arco al plasma ti consente di creare materiali che soddisfano le specifiche più esigenti con una qualità senza compromessi.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Processo | Utilizza un arco al plasma di gas ionizzato per fondere e raffinare i metalli in un'atmosfera inerte. |

| Vantaggio chiave | Produce lingotti ultra-puliti rimuovendo sia le impurità ad alta che a bassa densità. |

| Ideale per | Metalli reattivi e ad alte prestazioni (titanio, superleghe), aerospaziale, impianti medici. |

| Considerazioni | Alti costi di capitale/operativi, complessità tecnica, non per metalli di base. |

Hai bisogno di produrre lingotti metallici ultra-puri per applicazioni critiche?

Noi di KINTEK siamo specializzati in soluzioni avanzate di trattamento termico per ambienti di laboratorio e di ricerca e sviluppo esigenti. La nostra esperienza nella tecnologia dei forni ad alta temperatura può aiutarti a ottenere il controllo metallurgico preciso e la purezza del materiale richiesti per i componenti aerospaziali, medici e della difesa.

Discutiamo di come le nostre attrezzature specializzate possano soddisfare le tue specifiche sfide sui materiali. Contatta oggi i nostri esperti per esplorare i requisiti del tuo progetto.

Guida Visiva

Prodotti correlati

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Quali sono i diversi metodi di fusione? Una guida alla scelta del forno industriale giusto

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati

- Cos'è un sistema di sputtering? Ottieni una deposizione di film sottili impareggiabile per il tuo laboratorio

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità