Nella sua essenza, la deposizione chimica da vapore assistita da plasma (PECVD) è un processo di produzione altamente versatile utilizzato per depositare film sottili e ad alte prestazioni su un substrato. È una tecnologia fondamentale nell'industria dei semiconduttori per la fabbricazione di circuiti integrati, ma le sue applicazioni si estendono ampiamente alla creazione di rivestimenti protettivi per parti meccaniche, strati ottici avanzati per lenti e componenti critici per le celle solari.

Il valore essenziale del PECVD è la sua capacità di produrre film sottili uniformi e di alta qualità a temperature significativamente più basse rispetto ad altri metodi. Questo vantaggio a bassa temperatura gli consente di essere utilizzato su una vasta gamma di materiali, compresi quelli che verrebbero danneggiati dal calore intenso, rendendolo indispensabile per l'elettronica moderna e la scienza dei materiali avanzata.

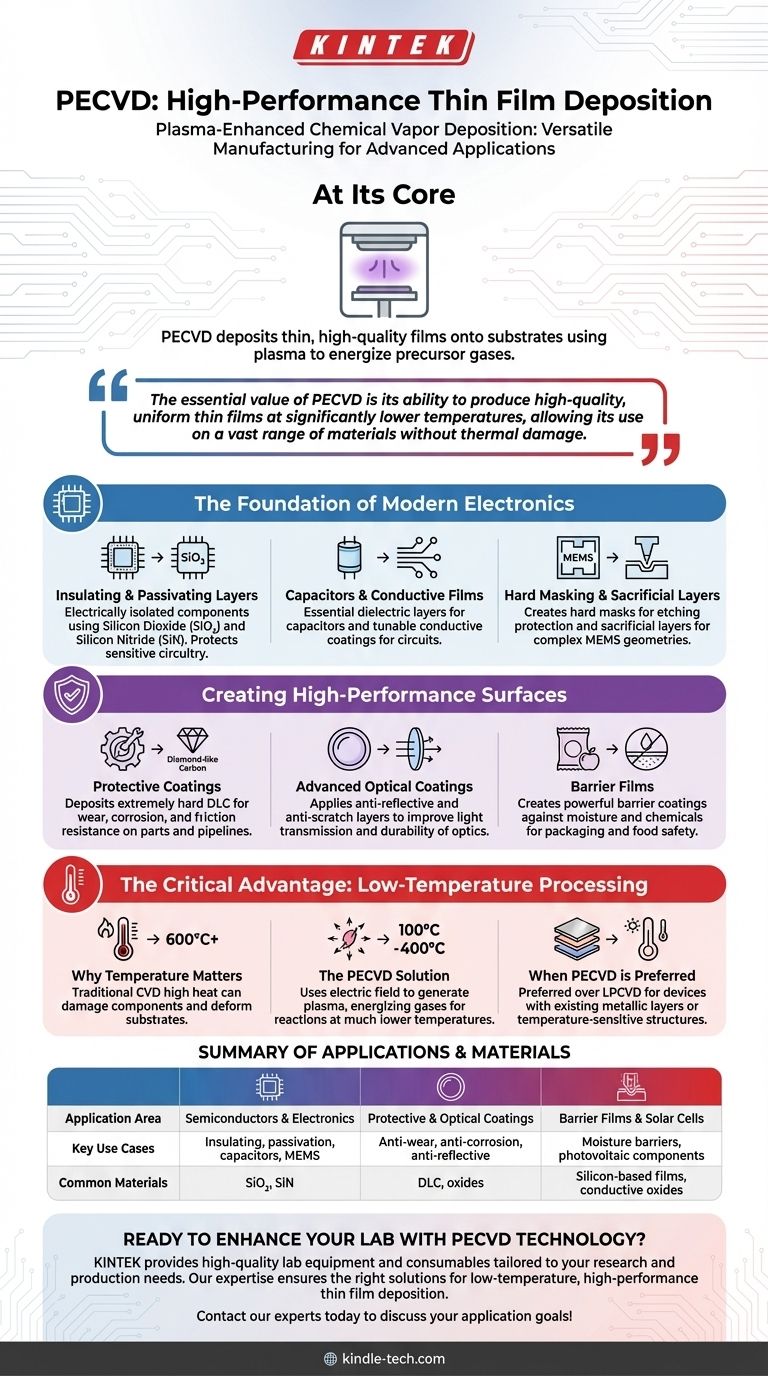

Le fondamenta dell'elettronica moderna

Il PECVD è un cavallo di battaglia nell'industria dei semiconduttori e della microelettronica. La sua capacità di depositare strati precisi di materiale senza calore elevato è fondamentale per costruire dispositivi complessi e multistrato.

Strati isolanti e passivanti

Nella fabbricazione dei circuiti integrati, i componenti devono essere isolati elettricamente l'uno dall'altro. Il PECVD è ampiamente utilizzato per depositare film sottili di biossido di silicio (SiO₂) e nitruro di silicio (SiN), che fungono da eccellenti isolanti e strati di passivazione protettivi che schermano i circuiti sensibili.

Condensatori e film conduttivi

Oltre all'isolamento, il processo viene utilizzato per creare altri componenti elettronici fondamentali. Può depositare gli strati dielettrici essenziali per i condensatori e può anche essere sintonizzato per depositare rivestimenti conduttivi, formando parti del circuito stesso.

Mascheratura dura e strati sacrificali

La moderna nanofabbricazione è un processo complesso di aggiunta e rimozione di materiale. Il PECVD viene utilizzato per creare maschere dure, che proteggono aree specifiche durante l'incisione, e strati sacrificali, che sono strutture temporanee utilizzate per costruire geometrie tridimensionali complesse in dispositivi come i MEMS (Sistemi Micro-Elettro-Meccanici).

Creazione di superfici ad alte prestazioni

I vantaggi del PECVD si estendono ben oltre l'elettronica. È una tecnologia chiave per migliorare le proprietà fisiche delle superfici per applicazioni industriali, ottiche e di consumo.

Rivestimenti protettivi per la durabilità

Il PECVD può depositare film estremamente duri e durevoli, come il Carbonio simile al diamante (DLC). Questi rivestimenti offrono un'eccezionale resistenza all'usura, alla corrosione e all'attrito, rendendoli ideali per proteggere parti meccaniche e persino infrastrutture su larga scala come oleodotti e gasdotti offshore.

Rivestimenti ottici avanzati

Nell'industria dell'ottica, il PECVD viene utilizzato per applicare rivestimenti antiriflesso che migliorano la trasmissione della luce attraverso le lenti e strati antiraffreddamento che aumentano drasticamente la durata di occhiali, lenti per fotocamere e altri componenti ottici.

Film barriera per l'imballaggio

Il processo viene utilizzato anche per creare potenti rivestimenti barriera contro umidità e sostanze chimiche. Ciò è particolarmente prezioso nelle industrie alimentari e dell'imbottigliamento, dove sottili film PECVD possono proteggere il contenuto e prolungare la durata di conservazione.

Il vantaggio critico: l'elaborazione a bassa temperatura

Per comprendere veramente perché il PECVD è così ampiamente adottato, dobbiamo concentrarci sul suo principale vantaggio tecnico rispetto ai metodi concorrenti.

Perché la temperatura è importante

I metodi tradizionali di deposizione chimica da vapore (CVD) richiedono temperature molto elevate (spesso superiori a 600°C) per innescare le reazioni chimiche necessarie per formare un film. Un calore così elevato può facilmente danneggiare o distruggere i componenti sottostanti su un wafer semiconduttore, deformare i substrati plastici o alterare le proprietà dei materiali sensibili.

La soluzione PECVD

Il PECVD supera questa limitazione introducendo energia nel sistema utilizzando un campo elettrico per generare un plasma. Questo plasma energizza i gas precursori, consentendo alle reazioni chimiche desiderate di avvenire a temperature molto più basse, tipicamente tra 100°C e 400°C.

Quando il PECVD è preferito

Per questo motivo, il PECVD è il metodo preferito rispetto al CVD a bassa pressione (LPCVD) o all'ossidazione termica quando si fabbricano dispositivi con strati metallici già esistenti o altre strutture sensibili alla temperatura. Apre la porta alla creazione di dispositivi avanzati che sarebbero impossibili da produrre con processi ad alto calore.

Fare la scelta giusta per il tuo obiettivo

La selezione della giusta tecnica di deposizione dipende interamente dai requisiti del substrato e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è fabbricare circuiti integrati complessi: Il PECVD è ideale per depositare strati isolanti e di passivazione di alta qualità senza danneggiare i delicati componenti già presenti sul wafer.

- Se il tuo obiettivo principale è migliorare la superficie di una parte meccanica o ottica: Il PECVD fornisce un metodo affidabile per creare rivestimenti durevoli antiusura, anticorrosione o antiriflesso.

- Se il tuo obiettivo principale è lavorare con materiali sensibili alla temperatura: Il PECVD è la scelta definitiva rispetto ai metodi ad alta temperatura, poiché previene i danni termici pur producendo un film uniforme e di elevata purezza.

In definitiva, la capacità del PECVD di fornire alte prestazioni senza il costo distruttivo del calore elevato lo rende uno degli strumenti più versatili ed essenziali nella produzione moderna.

Tabella riassuntiva:

| Area di applicazione | Casi d'uso chiave | Materiali comuni depositati |

|---|---|---|

| Semiconduttori ed elettronica | Strati isolanti, passivazione, condensatori, MEMS | Biossido di silicio (SiO₂), Nitruro di silicio (SiN) |

| Rivestimenti protettivi e ottici | Strati antiusura, anticorrosione, antiriflesso | Carbonio simile al diamante (DLC), vari ossidi |

| Film barriera e celle solari | Barriere all'umidità, componenti fotovoltaici | Film a base di silicio, ossidi conduttivi trasparenti |

Pronto a migliorare le capacità del tuo laboratorio con la tecnologia PECVD? KINTEK è specializzata nella fornitura di apparecchiature di laboratorio e materiali di consumo di alta qualità su misura per le tue esigenze di ricerca e produzione. Che tu stia sviluppando semiconduttori avanzati, rivestimenti durevoli o componenti ottici di nuova generazione, la nostra esperienza ti assicura di ottenere le soluzioni giuste per la deposizione di film sottili ad alte prestazioni a bassa temperatura. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare i tuoi obiettivi applicativi specifici!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura