In breve, il trattamento termico in atmosfera di azoto è un processo in cui un componente metallico viene riscaldato e raffreddato all'interno di un forno sigillato riempito di gas azoto. Questa atmosfera di azoto agisce come uno scudo protettivo, spostando l'ossigeno e l'umidità dall'aria che altrimenti reagirebbero con il metallo caldo. Ciò previene alterazioni superficiali indesiderate come la formazione di scaglie (ossidazione) e la decarburazione, garantendo che il prodotto finale soddisfi precisi standard di qualità e prestazioni.

Lo scopo principale dell'utilizzo di un'atmosfera di azoto è passare dal riscaldamento "incontrollato" all'aria al riscaldamento "controllato" in un ambiente prevedibile. Questo controllo è la chiave per ottenere risultati coerenti e di alta qualità, riducendo i difetti e migliorando l'efficienza dell'intero processo di produzione.

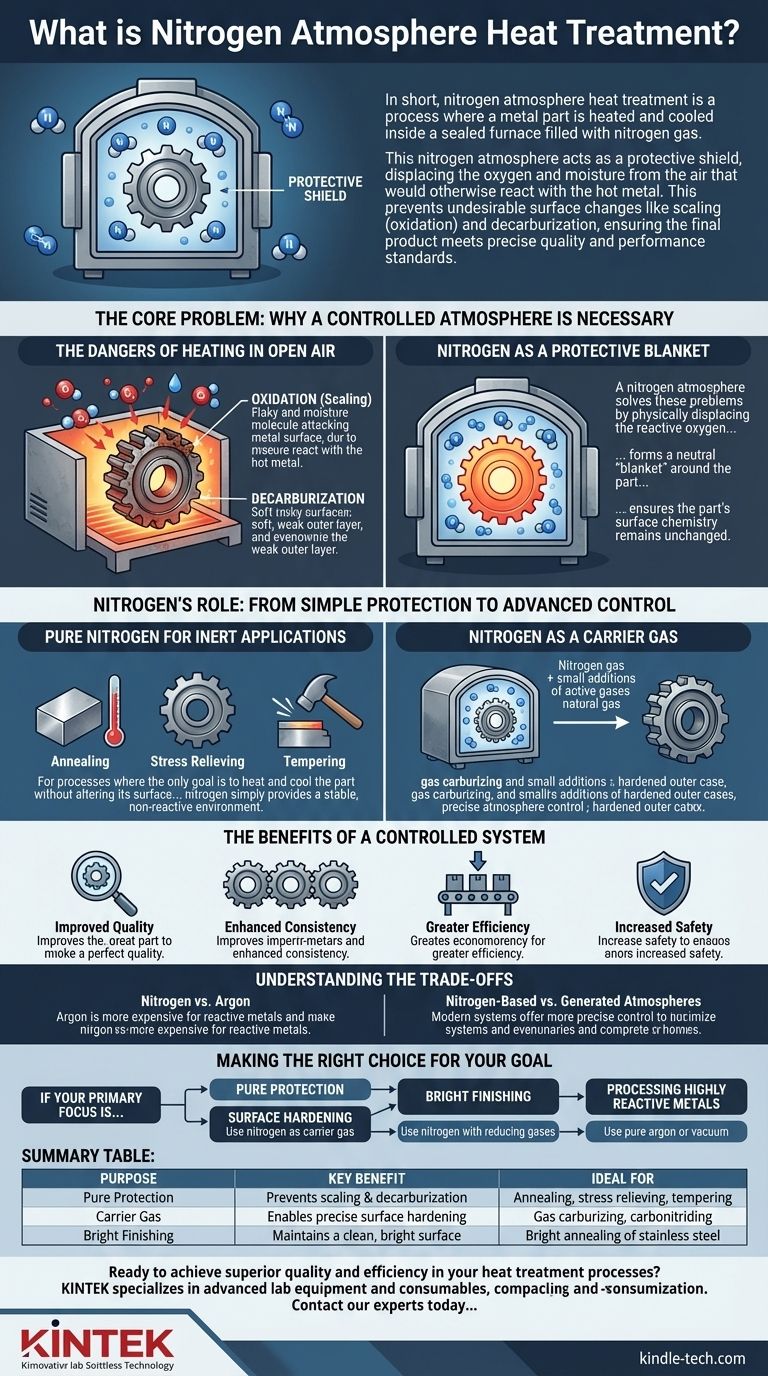

Il problema principale: perché è necessaria un'atmosfera controllata

Per comprendere il valore di un'atmosfera di azoto, è necessario prima comprendere i problemi che si verificano quando si riscalda l'acciaio all'aria aperta. Il metallo, in particolare l'acciaio, è altamente reattivo a temperature elevate.

I pericoli del riscaldamento all'aria aperta

Quando si riscalda l'acciaio in un normale forno che utilizza l'aria circostante, sulla sua superficie si verificano due reazioni chimiche distruttive.

La prima è l'ossidazione. L'ossigeno nell'aria reagisce con il ferro, formando uno strato fragile e sfaldabile di ossido di ferro noto come scaglia. Questa scaglia deve essere rimossa in seguito, il che aggiunge costi e può danneggiare la finitura superficiale e la precisione dimensionale del pezzo.

La seconda è la decarburazione. Il carbonio all'interno dell'acciaio – un elemento critico per la sua durezza e resistenza – può reagire con l'ossigeno ed essere estratto dalla superficie. Ciò lascia uno strato esterno morbido e debole che compromette gravemente le prestazioni di componenti come ingranaggi, cuscinetti e utensili.

L'azoto come coperta protettiva

Un'atmosfera di azoto risolve questi problemi spostando fisicamente l'ossigeno reattivo. Poiché l'azoto è in gran parte inerte e non reagisce facilmente con l'acciaio alle tipiche temperature di trattamento termico, forma una "coperta" neutra attorno al pezzo.

Operando in un forno sigillato lavato con azoto puro almeno al 99%, si rimuovono efficacemente l'ossigeno e l'umidità dall'equazione. Ciò garantisce che la chimica superficiale del pezzo rimanga invariata durante processi come la ricottura, la normalizzazione o la distensione.

Il ruolo dell'azoto: dalla semplice protezione al controllo avanzato

Sebbene l'azoto puro sia eccellente per la semplice protezione, la sua applicazione più potente nella produzione moderna è come gas base o "vettore" per atmosfere più complesse e chimicamente attive.

Azoto puro per applicazioni inerti

Per i processi in cui l'unico obiettivo è riscaldare e raffreddare il pezzo senza alterarne la superficie, un'atmosfera di azoto puro è l'ideale. Questo include:

- Ricottura: Ammorbidire un metallo per renderlo più facile da lavorare.

- Distensione: Ridurre le tensioni interne create durante la produzione o la saldatura.

- Tempra: Migliorare la tenacità di un pezzo precedentemente temprato.

In questi casi, l'azoto fornisce semplicemente un ambiente stabile e non reattivo.

Azoto come gas vettore

Per i processi progettati per modificare intenzionalmente la superficie dell'acciaio, come la tempra superficiale, l'azoto funge da gas vettore. Altri gas "attivi" vengono dosati con precisione nel flusso di azoto per creare un'atmosfera specifica e reattiva.

Un esempio lampante è la carburazione a gas. Qui, una piccola quantità controllata di un gas ricco di carbonio (come gas naturale o propano) viene aggiunta all'atmosfera di azoto. L'azoto trasporta questo gas attivo sulla superficie dell'acciaio, dove il carbonio si diffonde nel pezzo per creare un rivestimento esterno duro e resistente all'usura. Questo è comune per la produzione di ingranaggi e cuscinetti ad alte prestazioni.

I vantaggi di un sistema controllato

L'utilizzo di un sistema basato sull'azoto offre vantaggi significativi:

- Qualità migliorata: Elimina i difetti superficiali come scaglie e decarburazione, portando a tassi di qualificazione più elevati.

- Coerenza migliorata: Il controllo automatico del gas assicura che ogni pezzo in ogni lotto sia trattato in modo identico, fornendo risultati ripetibili.

- Maggiore efficienza: Riduce o elimina la necessità di costosi e lunghi passaggi di pulizia post-trattamento.

- Maggiore sicurezza: L'azoto viene utilizzato per spurgare i forni da gas infiammabili prima e dopo i cicli di lavorazione, migliorando la sicurezza operativa.

Comprendere i compromessi

Sebbene le atmosfere di azoto offrano un controllo superiore, è importante comprenderne il contesto e le alternative.

Azoto vs. Argon

L'argon è un altro gas inerte che può essere utilizzato per atmosfere protettive. Tuttavia, l'argon è significativamente più costoso dell'azoto. Il suo utilizzo è tipicamente riservato a metalli altamente reattivi come il titanio o alcuni acciai inossidabili speciali, che possono formare nitruri (una reazione con l'azoto) ad alte temperature. Per la stragrande maggioranza delle applicazioni dell'acciaio, l'azoto è la scelta di gran lunga più economica.

Atmosfere a base di azoto vs. atmosfere generate

Tradizionalmente, i forni utilizzavano "generatori" per produrre un'atmosfera protettiva mediante combustione parziale di gas naturale per creare una miscela di azoto, monossido di carbonio e idrogeno.

- Le atmosfere endotermiche sono ricche di gas riducenti e utilizzate per la carburazione.

- Le atmosfere esotermiche sono più povere e utilizzate per la ricottura brillante.

I sistemi moderni prediligono sempre più una fornitura di azoto puro combinata con aggiunte sintetiche di altri gas. Questo approccio "azoto-metanolo" o "azoto-gas naturale" offre un controllo molto più preciso e ripetibile sul potenziale chimico dell'atmosfera rispetto a quanto possa fornire un generatore tradizionale.

Il costo del controllo

Il compromesso principale è l'investimento iniziale. Un forno sigillato in grado di mantenere un'atmosfera controllata e i relativi sistemi di alimentazione e controllo del gas sono più complessi e costosi di un semplice forno ad aria aperta. Tuttavia, questo investimento viene spesso recuperato rapidamente grazie alla riduzione degli scarti, all'eliminazione delle operazioni secondarie e alla produzione di prodotti di maggior valore.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'atmosfera corretta dipende interamente dal materiale e dal risultato desiderato del processo di trattamento termico.

- Se il tuo obiettivo principale è la semplice distensione o ricottura degli acciai al carbonio: Un'atmosfera di azoto puro fornisce un'eccellente protezione economica contro l'ossidazione.

- Se il tuo obiettivo principale è la tempra superficiale come la carburazione o la carbonitrurazione: Utilizza l'azoto come gas vettore con precise aggiunte di idrocarburi attivi e gas ammoniaca per un controllo superiore sulla profondità e durezza del rivestimento.

- Se il tuo obiettivo principale è ottenere una finitura "brillante" sull'acciaio: È necessaria un'atmosfera a base di azoto con piccole e controllate aggiunte di gas riducenti come idrogeno o monossido di carbonio per prevenire qualsiasi opacizzazione superficiale.

- Se il tuo obiettivo principale è la lavorazione di metalli altamente reattivi come il titanio: È necessaria un'atmosfera di argon puro o un alto vuoto per prevenire qualsiasi reazione con il gas protettivo stesso.

In definitiva, il controllo dell'atmosfera del forno è fondamentale per raggiungere precisione e ripetibilità nella metallurgia moderna.

Tabella riassuntiva:

| Scopo | Vantaggio chiave | Ideale per |

|---|---|---|

| Pura Protezione | Previene la formazione di scaglie e la decarburazione | Ricottura, distensione, tempra |

| Gas Vettore | Consente una tempra superficiale precisa | Carburazione a gas, carbonitrurazione |

| Finitura Brillante | Mantiene una superficie pulita e brillante | Ricottura brillante dell'acciaio inossidabile |

Pronto a raggiungere qualità ed efficienza superiori nei tuoi processi di trattamento termico?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, fornendo i sistemi di forni precisi e l'esperienza necessari per implementare il trattamento termico in atmosfera di azoto. Sia che tu stia lavorando acciaio al carbonio, acciaio inossidabile o altre leghe, le nostre soluzioni ti aiutano a eliminare i difetti, migliorare la coerenza e aumentare la tua produzione.

Contatta i nostri esperti oggi per discutere come possiamo personalizzare una soluzione per le tue specifiche esigenze di laboratorio e produzione.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione