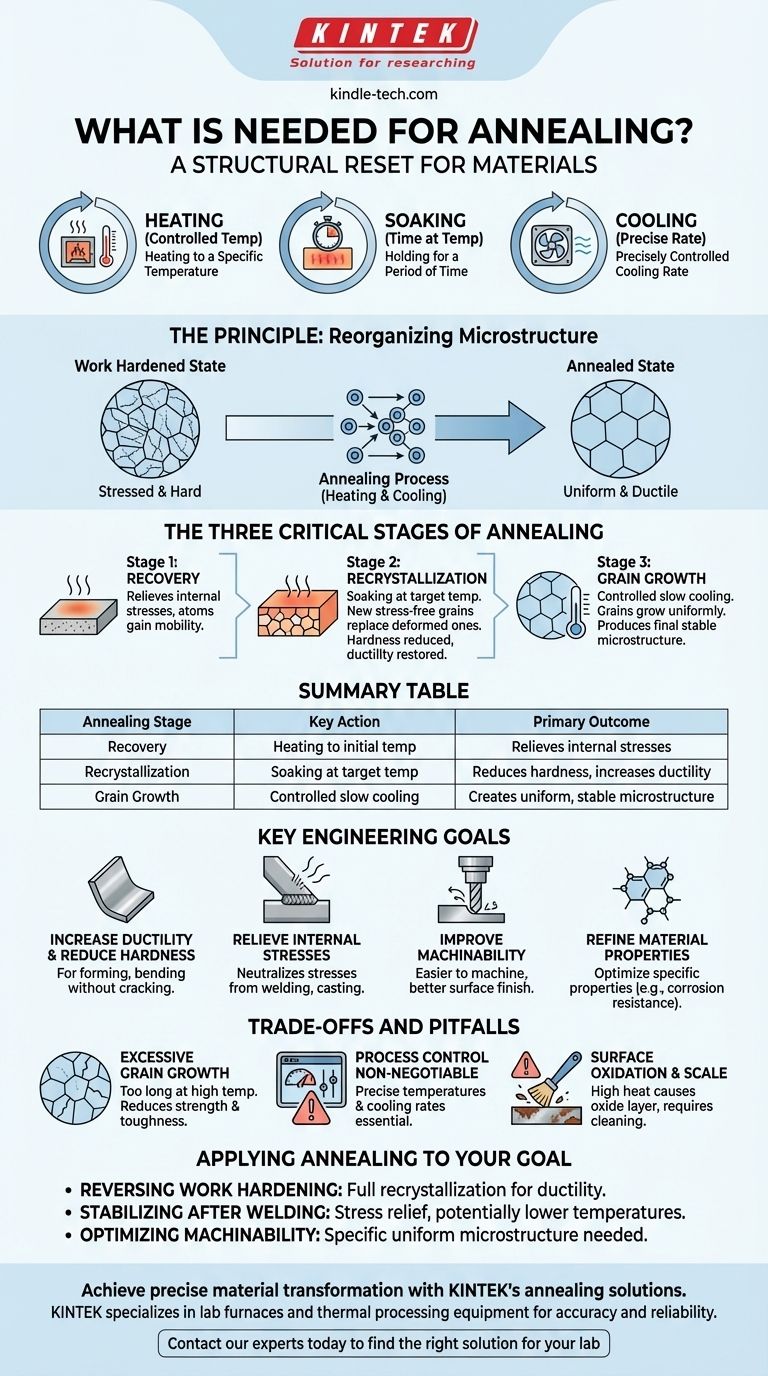

Nella sua essenza, la ricottura richiede tre elementi critici: un metodo per riscaldare un materiale a una temperatura specifica, un periodo di tempo per mantenerlo a quella temperatura e una velocità di raffreddamento controllata con precisione. Questo trattamento termico non riguarda semplicemente il riscaldamento e il raffreddamento; è un processo deliberato progettato per alterare fondamentalmente la microstruttura interna di un materiale. L'obiettivo principale è alleviare le tensioni interne, ridurre la durezza e aumentare la duttilità, rendendo il materiale più uniforme e più facile da lavorare.

La verità essenziale della ricottura è che si tratta di un reset strutturale per un materiale. Applicando attentamente il calore e controllando la velocità di raffreddamento, si eliminano i difetti microscopici e le tensioni introdotte da processi come la saldatura, la fusione o la formatura a freddo, ottenendo un metallo più morbido, più stabile e più lavorabile.

Il Principio: Riorganizzare la Microstruttura di un Metallo

Per comprendere la ricottura, è necessario pensare al metallo non come a un solido statico, ma come a una struttura cristallina. I processi di produzione possono allungare, comprimere e disorganizzare questi cristalli, introducendo tensioni interne e rendendo il materiale duro e fragile, una condizione nota come incrudimento.

La ricottura inverte sistematicamente questo danno. Fornisce sufficiente energia termica affinché gli atomi all'interno del reticolo cristallino si riorganizzino in uno stato più uniforme e a minore tensione.

Le Tre Fasi Critiche della Ricottura

Il processo è una sequenza attentamente gestita. Ogni fase ha uno scopo distinto nel trasformare le proprietà del materiale da uno stato di tensione a uno stato stabile.

Fase 1: Recupero

Quando il materiale viene riscaldato, la prima fase è il recupero. Durante questa fase, il materiale inizia ad alleviare alcune delle sue tensioni interne man mano che gli atomi acquisiscono mobilità grazie all'energia termica.

Fase 2: Ricristallizzazione

Questa è la fase più critica. Il materiale viene riscaldato fino alla sua temperatura di ricristallizzazione e mantenuto lì, un processo spesso chiamato "mantenimento in temperatura" (soaking). A questa temperatura, iniziano a nucleare e crescere nuovi grani cristallini privi di tensione, sostituendo sistematicamente i grani deformati creati durante la fabbricazione. È qui che la durezza del materiale viene significativamente ridotta e la sua duttilità ripristinata.

Fase 3: Crescita del Grano

Dopo che il materiale si è completamente ricristallizzato, la fase finale prevede un raffreddamento lento e controllato. Questo ritmo lento è essenziale. Impedisce la formazione di nuove tensioni interne e consente ai grani appena formati di crescere in modo uniforme e omogeneo, producendo la microstruttura finale desiderata.

Obiettivi Ingegneristici Chiave della Ricottura

La ricottura non viene eseguita arbitrariamente; è specificata per ottenere risultati ingegneristici chiari e misurabili che migliorano le prestazioni o la producibilità di un componente.

Per Aumentare la Duttilità e Ridurre la Durezza

La ragione più comune per ricuocere è invertire gli effetti dell'incrudimento. Rendendo il materiale più morbido e più duttile, può subire ulteriori operazioni di formatura, piegatura o trafilatura senza rompersi.

Per Alleviare le Tensioni Interne

Processi come la saldatura e la fusione lasciano dietro di sé significative tensioni residue. Queste tensioni possono agire come punti di rottura, portando a crepe o distorsioni nel tempo. La ricottura neutralizza queste tensioni, creando un componente più stabile e affidabile.

Per Migliorare la Lavorabilità alle Macchine (Machinability)

Un materiale con una struttura interna uniforme e morbida è molto più facile da lavorare con precisione. La ricottura crea questa consistenza, riducendo l'usura degli utensili e migliorando la finitura superficiale finale.

Per Affinare le Proprietà del Materiale

Per alcune leghe, la ricottura serve a scopi specializzati. Ad esempio, la ricottura di solubilizzazione negli acciai inossidabili serie 300 è utilizzata specificamente per migliorare la resistenza alla corrosione dissolvendo i carburi di cromo nuovamente nella matrice cristallina.

Comprendere i Compromessi e le Insidie

Sebbene potente, la ricottura è un processo di precisione. La mancanza di controllo può portare a risultati indesiderati.

Il Rischio di Crescita Eccessiva del Grano

Se un materiale viene mantenuto alla temperatura troppo a lungo o riscaldato a una temperatura eccessiva, i grani cristallini possono diventare troppo grandi. Grani eccessivamente grandi possono effettivamente ridurre la resistenza e la tenacità del materiale.

Il Controllo del Processo è Non Negoziabile

Il successo della ricottura dipende interamente dal raggiungimento delle temperature e delle velocità di raffreddamento corrette per la lega specifica trattata. L'utilizzo di parametri generici è una causa comune di fallimento, con conseguente ottenimento di un pezzo che non soddisfa le proprietà meccaniche richieste.

Ossidazione Superficiale e Scaglia

Il riscaldamento dei metalli a temperature elevate può causare la formazione di uno strato di ossido, o scaglia, sulla superficie. Questo è un effetto collaterale comune che potrebbe richiedere un processo di pulizia secondario, come la decapaggio o la sabbiatura, per essere rimosso.

Applicare la Ricottura al Tuo Obiettivo

L'approccio corretto dipende interamente dal tuo obiettivo per il materiale.

- Se il tuo obiettivo principale è invertire l'incrudimento: La chiave è assicurarsi che il materiale raggiunga la sua piena temperatura di ricristallizzazione per ripristinare la duttilità per ulteriori operazioni di formatura.

- Se il tuo obiettivo principale è stabilizzare un pezzo dopo la saldatura o la fusione: L'obiettivo è l'alleviamento delle tensioni, che a volte può essere raggiunto a temperature inferiori alla piena ricristallizzazione, risparmiando tempo ed energia.

- Se il tuo obiettivo principale è ottimizzare la lavorabilità alle macchine: Hai bisogno di un processo che produca una microstruttura specifica e uniforme nota per essere ideale per il taglio, il che richiede una rigorosa aderenza ai profili di temperatura e raffreddamento comprovati.

In definitiva, comprendere le esigenze del tuo materiale è il primo passo per sfruttare questo processo metallurgico fondamentale.

Tabella Riassuntiva:

| Fase di Ricottura | Azione Chiave | Risultato Primario |

|---|---|---|

| Recupero | Riscaldamento alla temperatura iniziale | Allevia le tensioni interne |

| Ricristallizzazione | Mantenimento alla temperatura target | Riduce la durezza, aumenta la duttilità |

| Crescita del Grano | Raffreddamento lento e controllato | Crea una microstruttura uniforme e stabile |

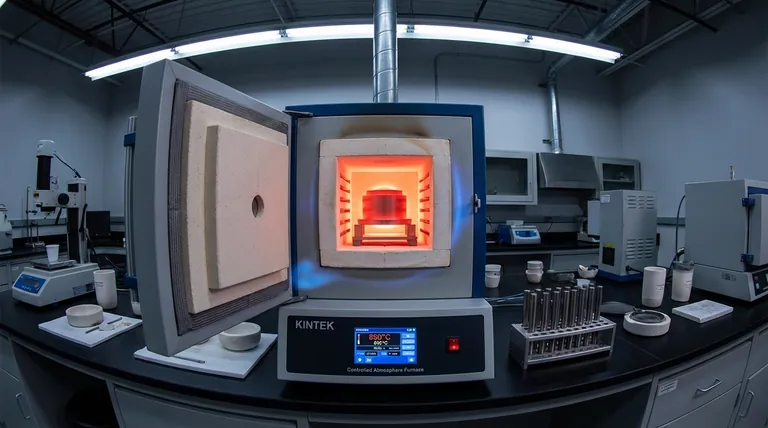

Ottieni una trasformazione precisa del materiale con le soluzioni di ricottura di KINTEK.

Sia che tu debba invertire l'incrudimento, alleviare le tensioni dalla saldatura o ottimizzare la lavorabilità, il controllo preciso della temperatura è non negoziabile. KINTEK è specializzata in forni da laboratorio e attrezzature per il trattamento termico che offrono l'accuratezza e l'affidabilità richieste dal tuo laboratorio.

La nostra esperienza nelle attrezzature da laboratorio assicura che tu possa ottenere la microstruttura perfetta per la tua lega specifica e i tuoi obiettivi applicativi. Discutiamo le tue esigenze di ricottura e miglioriamo le proprietà dei tuoi materiali.

Contatta oggi i nostri esperti per trovare la soluzione giusta per il tuo laboratorio

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Quali sono i fattori che influenzano l'efficienza del trasferimento di calore? Ottimizza il tuo sistema di gestione termica

- Qual è la funzione dell'attrezzatura per agitazione magnetica nella preparazione di sospensioni di materiali compositi TiAl?

- La pirolisi a plasma freddo è costosa? Sbloccare risorse di alto valore dai rifiuti

- La pirolisi produce gas serra? Scopri il suo ruolo netto nella riduzione delle emissioni

- Cos'è la deposizione a impulsi di corrente continua (DC) con magnetron sputtering? Ottieni una deposizione di film sottili superiore per materiali isolanti

- Perché sono necessarie le glove box anaerobiche e i sistemi di spurgo con azoto per gli esperimenti sui batteri solfato-riduttori (SRB)? Garantire l'esclusione ottimale dell'ossigeno

- Come contribuisce un agitatore magnetico riscaldante a temperatura costante e a raccolta di calore alla delignificazione del legno?

- Il trattamento termico modifica la durezza? Una guida per controllare le proprietà dei materiali