Nella sua essenza, la deposizione chimica da vapore a bassa pressione (LPCVD) è un processo di fabbricazione utilizzato per far crescere film sottili di qualità estremamente elevata e uniforme su un substrato. Funziona all'interno di una camera a vuoto dove vengono introdotti gas precursori volatili che reagiscono su una superficie riscaldata. La condizione di "bassa pressione" è il fattore critico che la distingue, consentendo la creazione di film con purezza e conformità eccezionali, anche su complesse strutture tridimensionali.

Lo scopo centrale dell'utilizzo della bassa pressione nella deposizione chimica da vapore non è solo quello di creare un vuoto, ma di controllare con precisione l'ambiente della reazione chimica. Questo controllo consente alle molecole di gas di rivestire uniformemente ogni superficie di un componente, una capacità cruciale per la produzione di microelettronica moderna e materiali ad alte prestazioni.

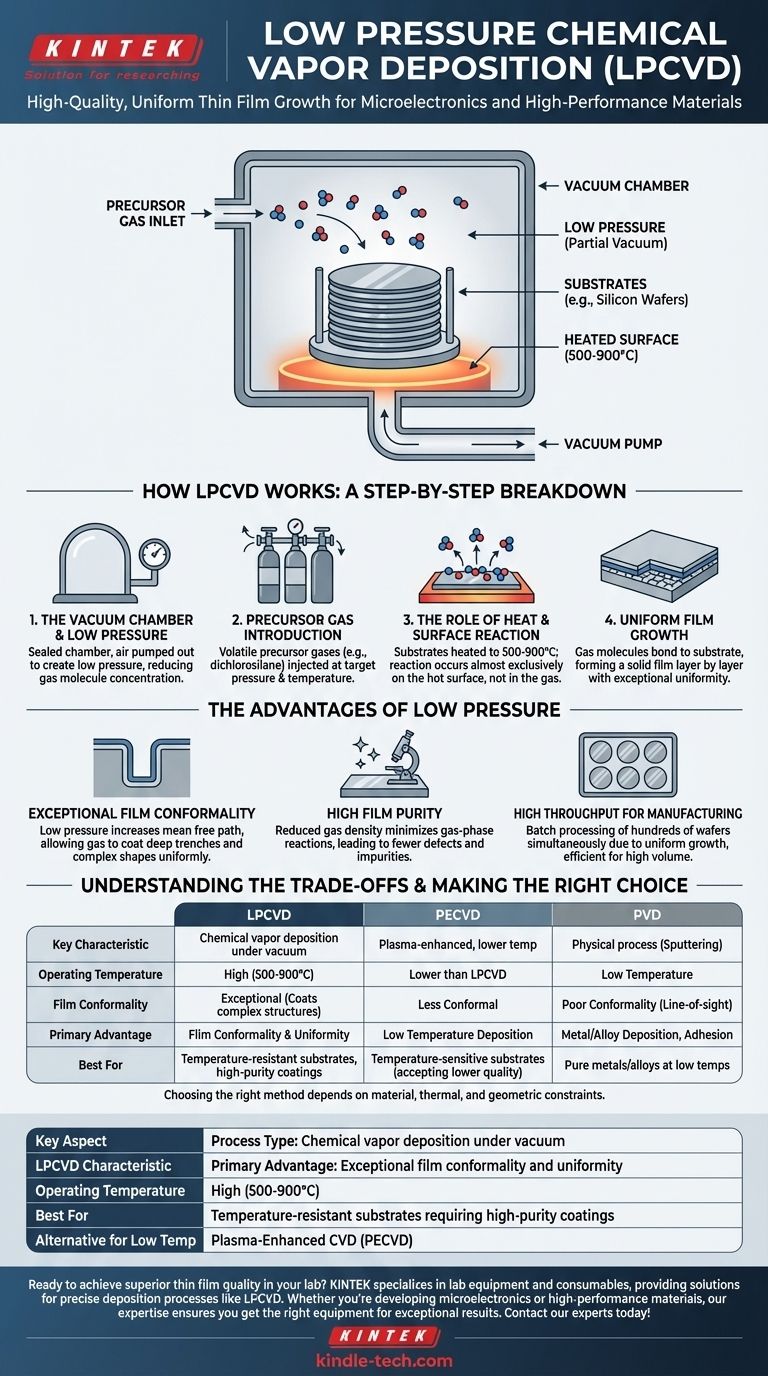

Come funziona la LPCVD: una scomposizione passo dopo passo

La LPCVD è un processo limitato dalla reazione superficiale, il che significa che la crescita del film è controllata dalla reazione chimica che avviene direttamente sul substrato, non dalla velocità con cui viene fornito il gas. Questo principio è fondamentale per le sue alte prestazioni.

La camera a vuoto e la bassa pressione

Il processo inizia posizionando i substrati (come i wafer di silicio) in una camera sigillata e aspirando l'aria per creare un ambiente a bassa pressione, o vuoto parziale. Ciò riduce la concentrazione di tutte le molecole di gas, compresi quelli reattivi che verranno introdotti successivamente.

Introduzione del gas precursore

Una volta che la camera ha raggiunto la pressione e la temperatura target, vengono iniettati uno o più gas precursori volatili. Questi gas contengono gli elementi chimici che costituiranno il film finale. Ad esempio, per depositare nitruro di silicio, si possono usare gas come il diclorosilano e l'ammoniaca.

Il ruolo del calore e della reazione superficiale

I substrati vengono riscaldati a una temperatura specifica e elevata (spesso 500-900°C). Questa energia termica è ciò che guida la reazione chimica. È fondamentale notare che la reazione è progettata per avvenire quasi esclusivamente sulla superficie calda del substrato, e non nella fase gassosa al di sopra di esso.

Crescita uniforme del film

Quando le molecole di gas precursore atterrano sulla superficie calda, si decompongono o reagiscono, legandosi al substrato e formando un film sottile solido e stabile. Poiché la bassa pressione consente alle molecole di gas di diffondersi e raggiungere tutte le aree in modo uniforme, il film si accumula con eccezionale uniformità strato dopo strato.

I vantaggi della bassa pressione

La decisione di operare a bassa pressione è deliberata e sblocca diversi vantaggi chiave che sono impossibili da ottenere a pressione atmosferica.

Eccezionale conformità del film

Il vantaggio più significativo della LPCVD è la sua capacità di produrre film altamente conformi. La bassa pressione aumenta il cammino libero medio delle molecole di gas, ovvero la distanza media che percorrono prima di collidere con un'altra molecola. Ciò consente loro di diffondersi in profondità in trincee, fori e attorno a forme complesse prima di reagire, con conseguente film di spessore uniforme ovunque.

Elevata purezza del film

Riducendo la densità complessiva del gas, si minimizza la probabilità che reazioni chimiche indesiderate si verifichino nella fase gassosa (lontano dal substrato). Ciò impedisce la formazione di minuscole particelle che potrebbero cadere sul film, risultando in un rivestimento finale con pochissimi difetti o impurità.

Elevata produttività per la produzione

Poiché la crescita del film è così uniforme, i substrati possono essere impilati verticalmente e vicini tra loro nei forni "a lotti". Ciò consente di elaborare centinaia di wafer contemporaneamente in un'unica esecuzione, rendendo la LPCVD un processo economicamente efficiente per la produzione ad alto volume.

Comprendere i compromessi

Nessun processo è perfetto per ogni applicazione. Il limite principale della LPCVD è una conseguenza diretta del suo meccanismo centrale.

Il requisito di alta temperatura

La LPCVD si basa su alte temperature per fornire l'energia di attivazione per le reazioni chimiche superficiali. Ciò la rende inadatta per depositare film su materiali sensibili alla temperatura, come le materie plastiche, o su dispositivi a semiconduttore che hanno già metalli a basso punto di fusione come l'alluminio integrati.

LPCVD rispetto a CVD potenziata al plasma (PECVD)

Per superare il limite di temperatura, si utilizza spesso la CVD potenziata al plasma (PECVD). La PECVD utilizza un campo elettrico per creare un plasma, che energizza i gas precursori. Ciò consente alla deposizione di avvenire a temperature molto più basse. Il compromesso è che i film PECVD sono spesso meno densi, meno uniformi e hanno proprietà diverse rispetto ai loro omologhi LPCVD ad alta temperatura.

LPCVD rispetto alla deposizione fisica da vapore (PVD)

La deposizione fisica da vapore (PVD), come lo sputtering, è un processo fondamentalmente diverso. È un processo fisico a linea di vista, non chimico. Sebbene la PVD operi a basse temperature ed eccella nella deposizione di metalli e leghe, fatica a produrre i rivestimenti altamente conformi in cui la LPCVD eccelle.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione richiede l'allineamento delle capacità del processo con il tuo obiettivo principale per il film sottile.

- Se il tuo obiettivo principale è la massima purezza del film e l'uniformità su complesse strutture 3D: La LPCVD è lo standard del settore, a condizione che il tuo substrato possa resistere alle alte temperature di processo.

- Se il tuo obiettivo principale è depositare un film su un substrato sensibile alla temperatura: La PECVD è l'alternativa logica, accettando un potenziale compromesso nella qualità del film rispetto alla LPCVD.

- Se il tuo obiettivo principale è depositare un metallo o una lega pura con buona adesione a basse temperature: I metodi PVD come lo sputtering sono generalmente la scelta superiore e più diretta.

In definitiva, la scelta della giusta tecnologia di deposizione dipende da una chiara comprensione dei vincoli relativi ai materiali, alla temperatura e alla geometria.

Tabella riassuntiva:

| Aspetto chiave | Caratteristica LPCVD |

|---|---|

| Tipo di processo | Deposizione chimica da vapore sotto vuoto |

| Vantaggio principale | Eccezionale conformità e uniformità del film |

| Temperatura di esercizio | Alta (500-900°C) |

| Ideale per | Substrati resistenti alla temperatura che richiedono rivestimenti di elevata purezza |

| Alternativa per bassa temp. | CVD potenziata al plasma (PECVD) |

Pronto a ottenere una qualità superiore del film sottile nel tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio, fornendo soluzioni per processi di deposizione precisi come la LPCVD. Sia che tu stia sviluppando microelettronica o materiali ad alte prestazioni, la nostra esperienza ti assicura di ottenere l'attrezzatura giusta per risultati eccezionali. Contatta oggi i nostri esperti per discutere le tue esigenze applicative specifiche!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD