In sintesi, l'attrezzatura per il riscaldamento a induzione è un sistema che utilizza un potente campo magnetico alternato ad alta frequenza per generare calore direttamente all'interno di un materiale conduttivo. A differenza di un forno convenzionale che riscalda l'esterno di un oggetto, il riscaldamento a induzione trasforma l'oggetto stesso nella fonte di calore. Questo processo è interamente senza contatto, rendendolo eccezionalmente rapido, pulito e preciso.

Il riscaldamento a induzione non è solo un altro modo per applicare calore; è un cambiamento fondamentale nella tecnologia termica. Generando calore all'interno dell'oggetto stesso, offre velocità, precisione e pulizia senza pari, risolvendo sfide critiche nella produzione moderna, nella metallurgia e nella scienza dei materiali.

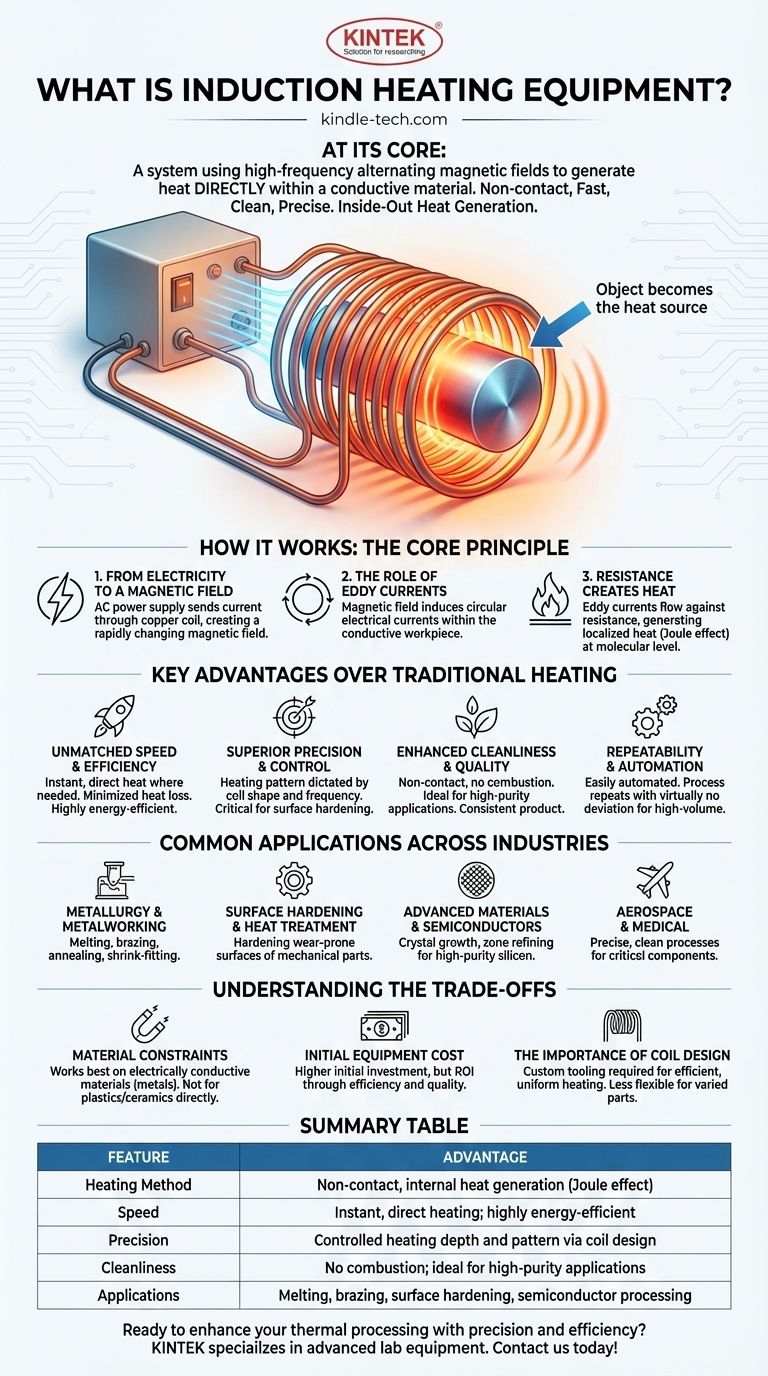

Il Principio Fondamentale: Come Funziona

L'induzione è un processo sofisticato, ma il suo principio si basa su leggi fondamentali dell'elettromagnetismo. Funziona convertendo l'energia elettrica in energia termica attraverso un processo in due fasi.

Dall'Elettricità a un Campo Magnetico

Il cuore di un sistema a induzione è un alimentatore che invia una corrente alternata (CA) attraverso una bobina di induzione, tipicamente fatta di rame. Quando questa corrente scorre, genera un campo magnetico concentrato e rapidamente variabile attorno e all'interno della bobina.

Il Ruolo delle Correnti Parassite

Quando un pezzo in lavorazione conduttivo (come un ingranaggio d'acciaio o un crogiolo di metallo) viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del materiale. Queste sono note come correnti parassite.

La Resistenza Crea Calore

Il materiale del pezzo in lavorazione ha una resistenza elettrica naturale. Man mano che le correnti parassite indotte fluiscono contro questa resistenza, generano un attrito immenso a livello molecolare, con conseguente calore rapido e localizzato. Questo fenomeno è noto come effetto Joule, ed è lo stesso principio che fa brillare di rosso l'elemento riscaldante di una stufa, ma avviene all'interno del pezzo stesso.

Vantaggi Chiave Rispetto al Riscaldamento Tradizionale

La natura "dall'interno verso l'esterno" del riscaldamento a induzione offre vantaggi distinti rispetto ai metodi tradizionali come i forni a gas o i forni a resistenza, che si basano su un trasferimento di calore esterno lento.

Velocità ed Efficienza Ineguagliabili

Il calore viene generato istantaneamente e direttamente dove è necessario. Non è necessario riscaldare una camera o attendere la conduzione termica. Ciò minimizza la perdita di calore nell'ambiente, rendendo il processo altamente efficiente dal punto di vista energetico e significativamente più veloce rispetto ai metodi convenzionali.

Precisione e Controllo Superiori

Il modello di riscaldamento è dettato dalla forma della bobina di induzione e dalla frequenza della corrente alternata. Ciò consente un controllo preciso su quale parte dell'oggetto si riscalda, quanto si riscalda e a quale profondità. Questo è fondamentale per processi come la tempra superficiale, dove solo lo strato esterno di un pezzo deve essere trattato.

Maggiore Pulizia e Qualità

Poiché il processo è senza contatto e non comporta combustione, il pezzo in lavorazione non viene mai contaminato da fiamme o inquinanti. Questo è essenziale in applicazioni ad alta purezza come la produzione di dispositivi medici, l'aerospaziale e la fusione di metalli preziosi. Il risultato è un prodotto finale di qualità superiore e più consistente.

Ripetibilità e Automazione

I sistemi di riscaldamento a induzione possono essere facilmente automatizzati. Una volta impostati la potenza, la frequenza e il tempo di ciclo, il processo può essere ripetuto migliaia di volte con praticamente nessuna deviazione. Questa affidabilità è una pietra angolare della produzione moderna ad alto volume.

Applicazioni Comuni in Vari Settori

I vantaggi unici del riscaldamento a induzione lo rendono la tecnologia preferita per un'ampia gamma di processi industriali e specializzati esigenti.

Metallurgia e Lavorazione dei Metalli

L'induzione è ampiamente utilizzata per la fusione di alluminio, rame e leghe speciali nelle fonderie. È anche il metodo preferito per la brasatura, la ricottura (ammorbidimento) e l'accoppiamento per ritiro di componenti con estrema precisione.

Tempra Superficiale e Trattamento Termico

Forse una delle sue applicazioni più preziose è la tempra superficiale di parti meccaniche come ingranaggi, alberi e cuscinetti. L'induzione può temprare la superficie soggetta a usura a una profondità specifica, lasciando il nucleo del pezzo tenace e duttile, creando un componente con una durata superiore.

Materiali Avanzati e Semiconduttori

Nell'industria dei semiconduttori, il riscaldamento a induzione è utilizzato per la crescita di cristalli Czochralski e la raffinazione zonale. Il suo ambiente puro e controllato è essenziale per creare il silicio monocristallino ad alta purezza che costituisce la base dei microchip.

Comprendere i Compromessi

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. Una valutazione oggettiva richiede la comprensione dei suoi limiti.

Vincoli Materiali

L'induzione funziona meglio su materiali elettricamente conduttivi, principalmente metalli. I materiali non conduttivi come le plastiche e la maggior parte delle ceramiche non possono essere riscaldati direttamente e richiedono un approccio diverso, come l'utilizzo di un crogiolo conduttivo per contenerli.

Costo Iniziale dell'Attrezzatura

L'investimento iniziale per un alimentatore a induzione, un sistema di raffreddamento e una bobina personalizzata può essere superiore a quello per un semplice forno a gas. Il ritorno su questo investimento deriva da una maggiore produttività, minori costi energetici e una migliore qualità del prodotto nel tempo.

L'Importanza del Design della Bobina

La bobina di induzione non è un pezzo generico; è un attrezzo personalizzato. Deve essere progettata con cura per adattarsi alla geometria del pezzo in lavorazione per garantire un riscaldamento efficiente e uniforme. Ciò richiede competenza e può rendere il sistema meno flessibile per piccole serie di pezzi vari.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnologia di riscaldamento dipende interamente dai fattori critici di successo del tuo progetto.

- Se il tuo obiettivo principale è la produzione ad alto volume con un rigoroso controllo qualità: la ripetibilità, la velocità e il potenziale di automazione del riscaldamento a induzione sono probabilmente la tua migliore soluzione.

- Se il tuo obiettivo principale è la precisione e la pulizia: per applicazioni come dispositivi medici, semiconduttori o brasatura aerospaziale, la natura senza contatto dell'induzione è un vantaggio significativo e spesso necessario.

- Se il tuo obiettivo principale è la fusione rapida ed efficiente dei metalli: la velocità e l'azione di agitazione uniforme di un forno a induzione offrono chiari vantaggi operativi e di risparmio energetico rispetto ai forni tradizionali.

- Se il tuo obiettivo principale è il basso costo, il basso volume o il riscaldamento di materiali non conduttivi: un forno a resistenza più semplice o un forno a gas può essere una scelta più pratica ed economica.

In definitiva, comprendere il riscaldamento a induzione ti consente di andare oltre la semplice applicazione di calore e iniziare a progettare con precisione i risultati termici per il tuo prodotto.

Tabella Riepilogativa:

| Caratteristica | Vantaggio |

|---|---|

| Metodo di Riscaldamento | Generazione di calore interna, senza contatto (effetto Joule) |

| Velocità | Riscaldamento istantaneo, diretto; altamente efficiente dal punto di vista energetico |

| Precisione | Profondità e modello di riscaldamento controllati tramite il design della bobina |

| Pulizia | Nessuna combustione; ideale per applicazioni ad alta purezza |

| Applicazioni | Fusione, brasatura, tempra superficiale, lavorazione dei semiconduttori |

Pronto a migliorare la tua lavorazione termica con precisione ed efficienza? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di riscaldamento a induzione su misura per la produzione ad alto volume, la scienza dei materiali e la metallurgia. Le nostre soluzioni offrono velocità, controllo e pulizia ineguagliabili per le tue applicazioni più esigenti. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di riscaldamento!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Perché è necessario mantenere un alto vuoto durante la sinterizzazione di Cu-CNT? Garantire un legame ottimale e l'integrità del materiale