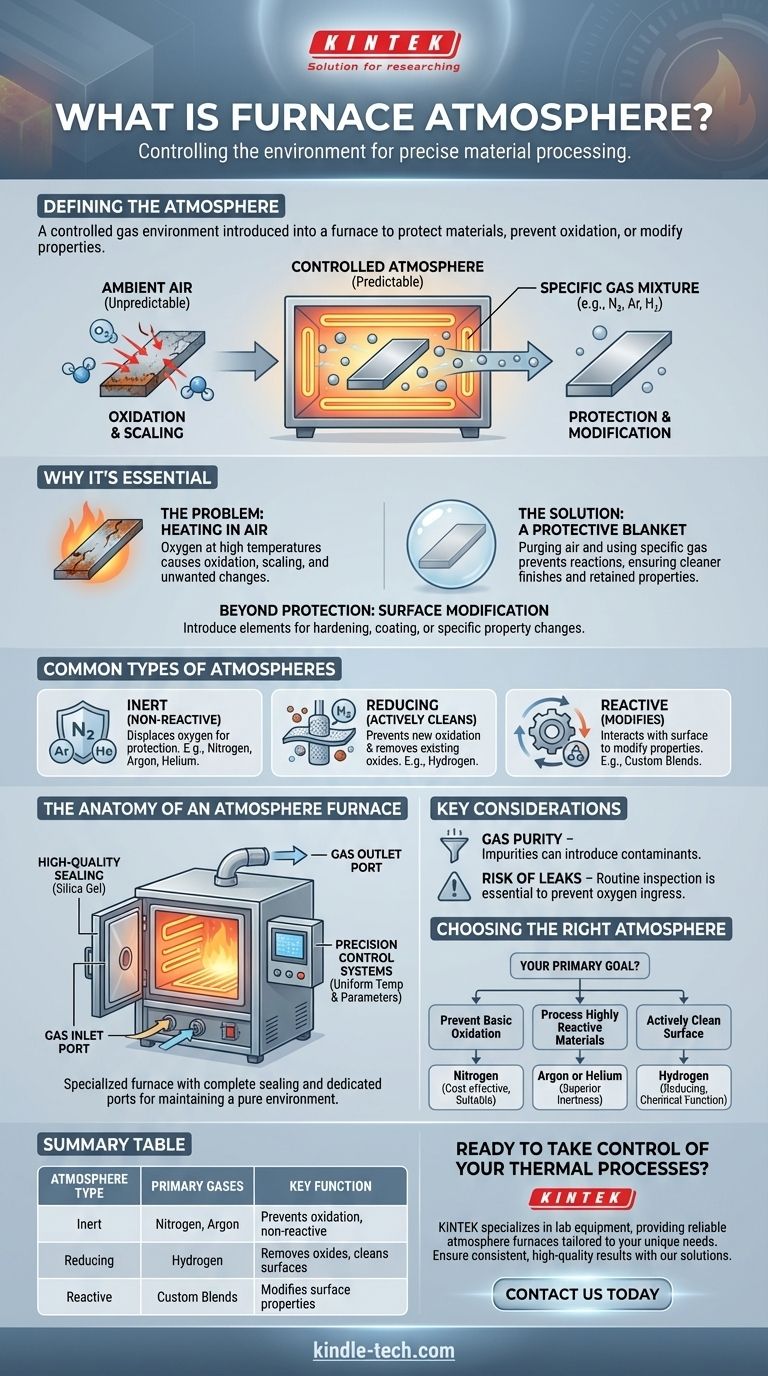

In parole semplici, un'atmosfera del forno è il gas specifico o la miscela di gas introdotta intenzionalmente in un forno durante un processo di riscaldamento. Invece di riscaldare un materiale in aria normale, questo ambiente controllato viene utilizzato per proteggere la superficie del materiale, prevenire reazioni chimiche indesiderate come l'ossidazione o introdurre deliberatamente nuovi elementi per modificarne le proprietà.

Lo scopo principale di un'atmosfera del forno è sostituire la natura imprevedibile e reattiva dell'aria ambiente con un ambiente gassoso controllato e prevedibile. Ciò conferisce a ingegneri e scienziati un controllo preciso sul risultato finale di qualsiasi processo termico.

Perché un'atmosfera controllata è essenziale

Riscaldare i materiali a temperature elevate può cambiarli fondamentalmente. Controllare l'ambiente gassoso è spesso importante quanto controllare la temperatura stessa.

Il problema del riscaldamento all'aria

L'aria normale è composta per circa il 21% di ossigeno. Quando la maggior parte dei materiali si riscalda, questo ossigeno reagisce avidamente con la loro superficie.

Questa reazione, nota come ossidazione, può causare effetti indesiderati come formazione di scaglie, scolorimento e un cambiamento nelle proprietà strutturali o elettriche del materiale.

La soluzione: una coperta protettiva

Un'atmosfera del forno controllata agisce come una coperta protettiva. Eliminando l'aria dalla camera del forno e riempiendola con un gas specifico, è possibile eliminare l'ossigeno e prevenire queste reazioni indesiderate.

Il risultato è una finitura più pulita e un materiale che mantiene le sue caratteristiche previste dopo il riscaldamento.

Oltre la protezione: modifica superficiale

Alcune atmosfere non sono solo protettive; sono intenzionalmente reattive.

In questi processi, il gas viene scelto specificamente per interagire con la superficie del materiale. Ciò consente l'introduzione di nuovi elementi per indurire, rivestire o modificare in altro modo la superficie in modo altamente controllato.

Tipi comuni di atmosfere per forni

Il gas scelto dipende interamente dal materiale lavorato e dal risultato desiderato. Gas diversi servono a scopi distinti.

Atmosfere inerti

L'obiettivo di un'atmosfera inerte è essere completamente non reattiva. Gas come azoto, argon ed elio vengono utilizzati per spostare semplicemente l'ossigeno e proteggere il materiale.

La scelta tra di essi dipende spesso dal costo e dalla reattività a temperature estreme. Sebbene l'azoto sia comune, l'argon è ancora più inerte e viene utilizzato per materiali altamente sensibili.

Atmosfere riducenti

Un'atmosfera riducente, contenente tipicamente idrogeno, va oltre quella inerte.

Non solo impedisce che si verifichi una nuova ossidazione, ma può anche rimuovere attivamente gli atomi di ossigeno dagli ossidi esistenti sulla superficie del materiale. Ciò pulisce essenzialmente il pezzo durante il riscaldamento.

L'anatomia di un forno a atmosfera

Un forno standard non può mantenere un'atmosfera controllata. È richiesto un forno a atmosfera specializzato, definito da diverse caratteristiche chiave.

L'importanza della sigillatura

Per mantenere un ambiente interno puro, il forno deve essere completamente sigillato dall'aria esterna.

Ciò si ottiene con saldature di alta qualità e guarnizioni resistenti alle alte temperature, spesso realizzate in gel di silice, su tutte le porte e aperture. Una buona tenuta è la prima linea di difesa contro la contaminazione.

Porte di ingresso e uscita del gas

Questi forni dispongono di porte dedicate per introdurre il gas atmosferico desiderato e per ventilare l'aria spostata. Ciò consente uno spurgo completo della camera prima dell'inizio del processo di riscaldamento.

Sistemi di controllo di precisione

I forni a atmosfera sono dotati di sistemi che garantiscono una temperatura uniforme e un controllo stabile su tutti i parametri di processo. Questa precisione è fondamentale per ottenere risultati coerenti e ripetibili.

Comprendere le considerazioni chiave

Sebbene potenti, lavorare con atmosfere controllate richiede attenzione ai dettagli. Trascurare questi fattori può compromettere l'intero processo.

La sfida della purezza del gas

L'efficacia dell'atmosfera è direttamente collegata alla purezza del gas utilizzato. Anche piccole impurità nell'alimentazione del gas possono introdurre contaminanti che reagiscono con il materiale.

Il rischio critico di perdite

Una piccola perdita non rilevata può consentire continuamente all'ossigeno dell'aria esterna di entrare nel forno, vanificando lo scopo dell'atmosfera controllata. L'ispezione di routine e il rilevamento delle perdite sono attività di manutenzione essenziali.

Sicurezza e manipolazione dei gas

Molti gas utilizzati nelle atmosfere dei forni presentano sfide di sicurezza uniche. L'idrogeno, ad esempio, è altamente infiammabile. Protocolli adeguati di manipolazione, stoccaggio e ventilazione sono inderogabili per garantire un funzionamento sicuro.

Scegliere l'atmosfera giusta per il tuo obiettivo

La selezione del gas corretto è la decisione più critica per qualsiasi processo termico atmosferico.

- Se il tuo obiettivo principale è prevenire l'ossidazione di base su materiali comuni: un'atmosfera di azoto è tipicamente la scelta più economica e adatta.

- Se il tuo obiettivo principale è lavorare materiali altamente reattivi o garantire una non reattività assoluta: un'atmosfera di argon o elio fornisce un livello superiore di inerzia.

- Se il tuo obiettivo principale è pulire attivamente una superficie rimuovendo gli ossidi esistenti: un'atmosfera a base di idrogeno (riducente) è l'unica opzione che svolge questa funzione chimica.

In definitiva, padroneggiare l'atmosfera del forno ti dà un controllo definitivo sulle proprietà e sulla finitura dei tuoi materiali.

Tabella riassuntiva:

| Tipo di atmosfera | Gas principali | Funzione chiave |

|---|---|---|

| Inerte | Azoto, Argon | Previene l'ossidazione, non reattiva |

| Riducente | Idrogeno | Rimuove gli ossidi esistenti, pulisce le superfici |

| Reattiva | Miscele personalizzate | Modifica le proprietà superficiali (es. indurimento) |

Pronto a prendere il controllo dei tuoi processi termici? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo forni a atmosfera affidabili su misura per le esigenze specifiche del tuo laboratorio. Sia che tu lavori con materiali sensibili o che tu richieda modifiche superficiali precise, le nostre soluzioni garantiscono risultati coerenti e di alta qualità. Contattaci oggi stesso per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi