In sostanza, la crescita epitassiale del grafene è un processo in cui un substrato cristallino viene utilizzato come modello per far crescere un foglio di carbonio altamente ordinato e a strato singolo atomico. Invece di aggregarsi casualmente, gli atomi di carbonio si dispongono imitando la struttura cristallina sottostante del substrato, ottenendo un film di grafene ampio e di alta qualità con difetti minimi. Il metodo industriale più comune per questo è la deposizione chimica da fase vapore (CVD).

Il principio fondamentale è semplice: non stai solo creando grafene, lo stai modellando (templating). La crescita epitassiale utilizza un reticolo cristallino fondamentale per guidare gli atomi di carbonio a formare la perfetta struttura esagonale, sbloccando le straordinarie proprietà elettroniche e meccaniche del materiale.

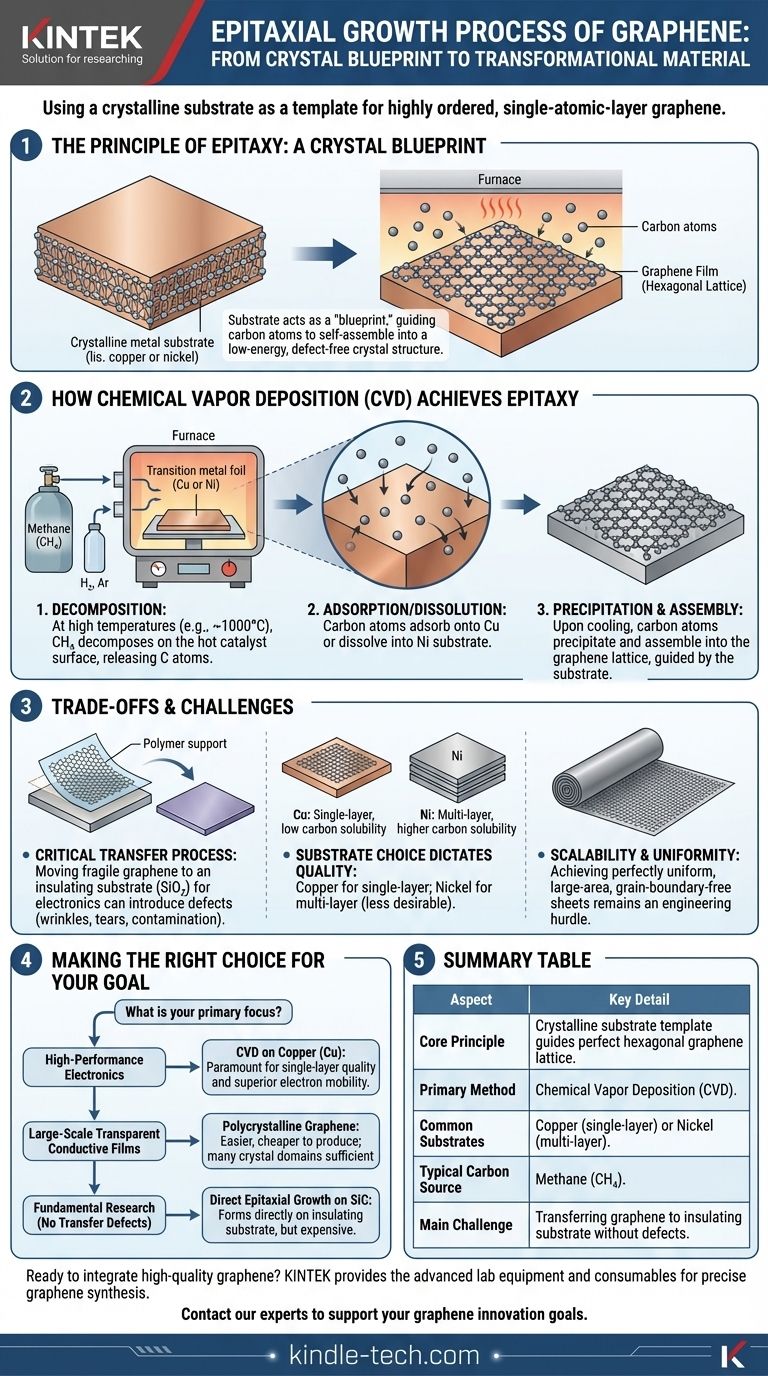

Il Principio dell'Epitassia: Un Progetto Cristallino

L'epitassia è un concetto preso in prestito dalla crescita dei cristalli, in cui uno strato cristallino viene fatto crescere sopra un altro.

Il Substrato come Modello

Considera il substrato, tipicamente un foglio di metallo di transizione, come un progetto perfettamente allestito. La sua struttura cristallina atomica fornisce un paesaggio a bassa energia in cui gli atomi di carbonio possono depositarsi.

Gli atomi di carbonio, quando depositati su questo substrato riscaldato, si allineeranno naturalmente con questo progetto, auto-assemblandosi nel reticolo a nido d'ape del grafene. Questo effetto di modellazione è ciò che distingue la crescita epitassiale da altri metodi di sintesi meno controllati.

Come la Deposizione Chimica da Fase Vapore (CVD) Ottiene l'Epitassia

La deposizione chimica da fase vapore (CVD) è la tecnica più utilizzata per la crescita epitassiale di grafene di ampia area. Il processo si basa su una precisa interazione tra un catalizzatore, una fonte di carbonio e condizioni atmosferiche specifiche.

Il Ruolo del Substrato (Catalizzatore)

Metalli di transizione come rame (Cu) o nichel (Ni) sono usati come substrato. Essi svolgono due funzioni critiche: forniscono il modello cristallino e agiscono come catalizzatore.

Ad alte temperature all'interno di un forno, la superficie metallica scompone attivamente il gas precursore di carbonio, rendendo disponibili atomi di carbonio individuali per la crescita. Come notato, questi metalli sono favoriti per la loro efficienza catalitica e relativa convenienza economica.

La Fonte di Carbonio e l'Atmosfera

Un gas precursore contenente carbonio, più comunemente metano (CH₄), viene introdotto nel forno.

La reazione avviene in un'atmosfera controllata, spesso con gas idrogeno (H₂) e argon (Ar), che aiuta a controllare la velocità di reazione e a rimuovere le impurità.

Il Meccanismo di Crescita

Il processo coinvolge tipicamente tre passaggi chiave:

- Decomposizione: Ad alte temperature (~1000°C), il gas metano si decompone sulla superficie metallica calda, rilasciando atomi di carbonio.

- Adsorbimento/Dissoluzione: Gli atomi di carbonio si adsorbono (sul rame) o si dissolvono (nel nichel) sul substrato metallico.

- Precipitazione e Assemblaggio: Quando il substrato viene raffreddato, la solubilità degli atomi di carbonio diminuisce e questi precipitano nuovamente sulla superficie. Guidati dal reticolo cristallino del metallo, si assemblano nella struttura esagonale del grafene.

Comprendere i Compromessi e le Sfide

Sebbene la crescita epitassiale tramite CVD sia potente, non è priva di complessità e limitazioni. Comprendere questi compromessi è cruciale per le applicazioni pratiche.

Il Processo di Trasferimento Critico

La sfida più grande è che il grafene viene coltivato su un conduttore metallico, ma la maggior parte delle applicazioni elettroniche lo richiede su un substrato isolante come il biossido di silicio (SiO₂).

Ciò richiede un delicato processo di trasferimento, in cui il metallo viene inciso via e il fragile film di grafene viene spostato. Questa fase può facilmente introdurre pieghe, strappi e contaminazioni, annullando l'alta qualità ottenuta durante la crescita.

La Scelta del Substrato Determina la Qualità

La scelta del catalizzatore metallico ha un impatto significativo. Il rame è preferito per la crescita di grafene monostrato a causa della sua bassissima solubilità del carbonio.

Il nichel, con una maggiore solubilità del carbonio, porta spesso alla crescita di grafene multistrato, il che non è sempre desiderabile. Ciò crea un compromesso diretto tra il materiale desiderato e il processo che si deve utilizzare.

Scalabilità e Uniformità

Ottenere un foglio di grafene monocristallino di ampia area perfettamente uniforme, senza bordi di grano, rimane un ostacolo ingegneristico significativo. La scalabilità di questo processo a livelli industriali mantenendo una qualità impeccabile è la barriera principale per un'adozione diffusa nell'elettronica di fascia alta.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio ideale alla sintesi del grafene dipende interamente dall'applicazione prevista.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: La crescita CVD su rame è lo standard, poiché ottenere uno strato singolo incontaminato è fondamentale per una mobilità elettronica superiore.

- Se il tuo obiettivo principale sono pellicole conduttive trasparenti su larga scala: Il grafene policristallino (con molti piccoli domini cristallini) è spesso sufficiente ed è più facile ed economico da produrre su larga scala.

- Se il tuo obiettivo principale è la ricerca fondamentale senza difetti di trasferimento: La crescita epitassiale diretta sul carburo di silicio (SiC) è un'opzione, poiché forma il grafene direttamente su un substrato isolante, ma è sostanzialmente più costosa.

In definitiva, padroneggiare la crescita epitassiale è la chiave per trasformare il grafene da una meraviglia da laboratorio a un materiale industriale trasformativo.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Principio Fondamentale | Utilizzo di un substrato cristallino come modello per guidare gli atomi di carbonio a formare un perfetto reticolo esagonale di grafene. |

| Metodo Principale | Deposizione Chimica da Fase Vapore (CVD). |

| Substrati Comuni | Rame (per monostrato) o Nichel (per multistrato). |

| Fonte di Carbonio Tipica | Metano (CH₄). |

| Sfida Principale | Trasferire il grafene dal substrato di crescita metallico a un substrato isolante per applicazioni elettroniche senza introdurre difetti. |

| Ideale Per | Elettronica ad alte prestazioni (monostrato su Cu) o pellicole conduttive su larga scala (policristallino). |

Pronto a integrare grafene di alta qualità nella tua ricerca o sviluppo di prodotto? Il processo di crescita epitassiale è complesso, ma i risultati sono trasformativi. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per la scienza dei materiali all'avanguardia come la sintesi del grafene. La nostra esperienza può aiutarti a ottenere il controllo preciso necessario per la tua applicazione specifica, che sia per l'elettronica, i compositi o la ricerca fondamentale.

Contatta oggi i nostri esperti per discutere come possiamo supportare gli obiettivi di innovazione del tuo laboratorio nel campo del grafene.

Guida Visiva

Prodotti correlati

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD