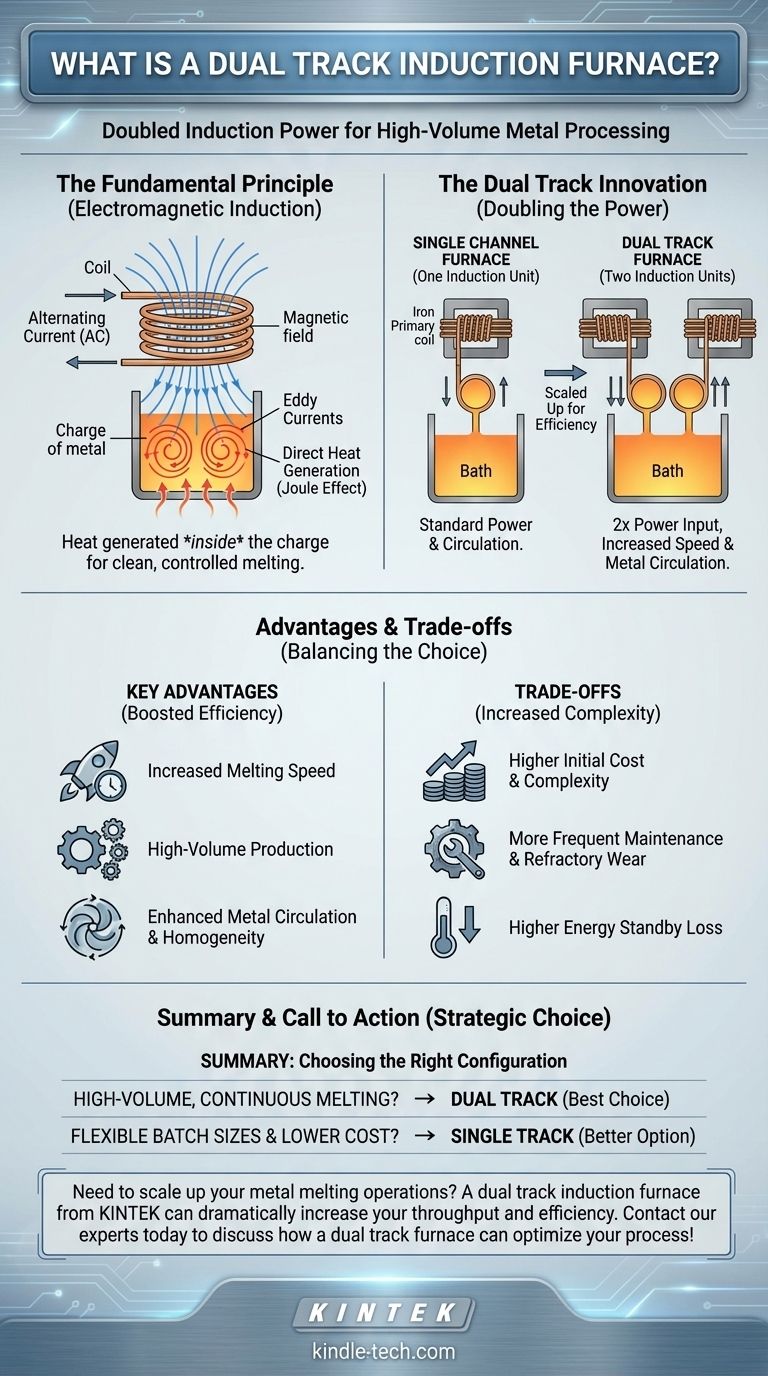

In sostanza, un forno a induzione a doppio binario è un tipo specifico di forno a canale dotato di due unità a induzione separate anziché della singola unità standard. Mentre un forno a induzione di base utilizza una singola bobina per generare calore, un design a doppio binario raddoppia questo componente centrale per aumentare significativamente la potenza di fusione, la velocità e la circolazione del metallo all'interno di un unico corpo del forno.

Un forno a doppio binario non è una tecnologia fondamentalmente diversa, ma piuttosto una configurazione maggiorata di un forno a induzione a canale. Il suo scopo è aumentare l'apporto di potenza e l'efficienza di fusione per la lavorazione di metalli ad alto volume utilizzando simultaneamente due "binari" o anelli di riscaldamento.

Il principio fondamentale: come funzionano i forni a induzione

Per comprendere il design a doppio binario, dobbiamo prima cogliere il principio fondamentale del riscaldamento a induzione. È un metodo eccezionalmente pulito e controllato per fondere i metalli.

Il meccanismo centrale: induzione elettromagnetica

Un forno a induzione utilizza una potente bobina, tipicamente realizzata in tubo di rame cavo, attraverso la quale scorre una corrente alternata (AC). Questo crea un campo magnetico forte e fluttuante attorno al crogiolo o alla camera che contiene la carica metallica.

Questo campo magnetico attraversa direttamente il metallo conduttivo all'interno del forno.

Generazione diretta di calore

Il campo magnetico induce correnti elettriche potenti, note come correnti parassite (eddy currents), a fluire all'interno del metallo stesso. La naturale resistenza del metallo al flusso di queste correnti genera un immenso calore attraverso l'effetto Joule, provocando la rapida fusione del metallo.

È fondamentale notare che il calore viene generato all'interno della carica, non da una fiamma esterna o da un arco elettrico. Ciò riduce al minimo la perdita di calore e previene la contaminazione da sottoprodotti della combustione.

Controllo preciso e purezza

Poiché il riscaldamento è elettromagnetico, la potenza può essere regolata con estrema precisione. Ciò consente un controllo esatto della temperatura, essenziale per preservare elementi leganti preziosi e facilmente ossidabili. Il processo è pulito, efficiente dal punto di vista energetico e produce scarti minimi.

Dal canale singolo al doppio binario

Il design "a doppio binario" è un'evoluzione di un tipo specifico di forno noto come forno a canale, che funziona in modo molto simile a un trasformatore.

Comprendere il forno a canale

Un forno a induzione a canale è costituito da un bagno principale di metallo fuso collegato a uno o più canali stretti. Un'unità a induzione, comprendente un nucleo di ferro e una bobina primaria, è avvolta attorno a questo canale.

In questa configurazione, la bobina primaria e il nucleo di ferro agiscono come il lato primario di un trasformatore. L'anello di metallo fuso all'interno del canale funge da bobina secondaria. Quando la corrente scorre attraverso la bobina primaria, induce una corrente massiccia nell'anello metallico, generando un calore intenso. Questo metallo caldo e circolante rifluisce quindi nel bagno principale, trasferendo calore e mescolando l'intera massa fusa.

L'innovazione "Doppio Binario": raddoppiare l'unità a induzione

Un forno a induzione a doppio binario applica semplicemente questo principio due volte a un unico corpo del forno. È dotato di due unità a induzione separate, ognuna con il proprio nucleo di ferro, bobina primaria e canale dedicato di metallo fuso.

Questi due "binari" lavorano in parallelo per riscaldare il bagno principale di metallo. Questa configurazione consente un apporto di potenza totale molto più elevato di quanto potrebbe ottenere un design a unità singola di dimensioni simili.

Vantaggi chiave del design doppio

Il vantaggio principale è un significativo aumento dell'efficienza produttiva. Raddoppiando l'apporto di potenza, le velocità di fusione aumentano e la circolazione potenziata da due canali può creare un bagno fuso più omogeneo.

Ciò rende il design altamente adatto alle fonderie che richiedono operazioni di fusione e mantenimento ad alto volume, continue o semi-continue.

Comprendere i compromessi

Sebbene potente, il design a doppio binario introduce complessità e non è universalmente superiore. La scelta dipende interamente dall'obiettivo operativo.

Aumento della complessità e dei costi

Il compromesso più ovvio è il costo e la complessità. Un forno a doppio binario richiede due unità a induzione complete, raddoppiando l'investimento di capitale iniziale e l'elettronica di potenza sofisticata necessaria per farle funzionare.

Manutenzione e usura dei refrattari

I canali stretti, o "gole", sono aree ad alta usura a causa del calore intenso e del flusso del metallo. Un design a doppio binario presenta due aree di questo tipo da monitorare e mantenere, aumentando la frequenza e il costo del rifacimento dei materiali refrattari.

Maggiore perdita di energia in standby

Sebbene efficiente ad alta potenza, la maggiore superficie e le due unità a induzione possono portare a maggiori perdite termiche quando il forno è in modalità di mantenimento (al minimo con metallo fuso). Ciò lo rende meno efficiente per le applicazioni che richiedono lunghi periodi di mantenimento a bassa potenza.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a doppio binario è strategica e si basa sul volume di produzione e sulle esigenze operative.

- Se il tuo obiettivo principale è la fusione continua ad alto volume: Il forno a doppio binario è una scelta eccellente, poiché la sua potenza e velocità di fusione superiori massimizzano la produttività.

- Se il tuo obiettivo principale è la flessibilità per lotti di dimensioni variabili: Un forno a canale singolo o a nucleo standard offre una migliore convenienza economica e semplicità operativa.

- Se il tuo obiettivo principale è ridurre al minimo la manutenzione e il costo iniziale: Il design più semplice di un forno a unità singola è l'opzione più prudente e affidabile.

In definitiva, la scelta della configurazione corretta del forno richiede una chiara comprensione delle tue specifiche esigenze di produzione e dell'economia operativa.

Tabella riassuntiva:

| Caratteristica | Forno a binario singolo | Forno a doppio binario |

|---|---|---|

| Unità a induzione | 1 | 2 |

| Potenza e velocità di fusione | Standard | Significativamente superiore |

| Circolazione del metallo | Buona | Eccellente (omogeneità migliorata) |

| Ideale per | Dimensioni dei lotti flessibili | Fusione continua ad alto volume |

| Complessità e costo | Inferiore | Superiore (più manutenzione e investimento iniziale) |

Hai bisogno di aumentare le tue operazioni di fusione dei metalli? Un forno a induzione a doppio binario di KINTEK può aumentare drasticamente la tua produttività ed efficienza. La nostra esperienza nelle apparecchiature da laboratorio e industriali ad alte prestazioni ti assicura di ottenere la soluzione giusta per le tue esigenze di produzione ad alto volume. Contatta oggi i nostri esperti per discutere come un forno a doppio binario può ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente