In termini più semplici, la deposizione è il processo di aggiunta di un sottile strato di materiale su una superficie, nota come substrato. Nella microfabbricazione, questo è un passaggio fondamentale di "costruzione", in cui atomi o molecole vengono applicati meticolosamente su un wafer di silicio per costruire gli intricati strati che formano transistor, fili e altri componenti di un circuito integrato.

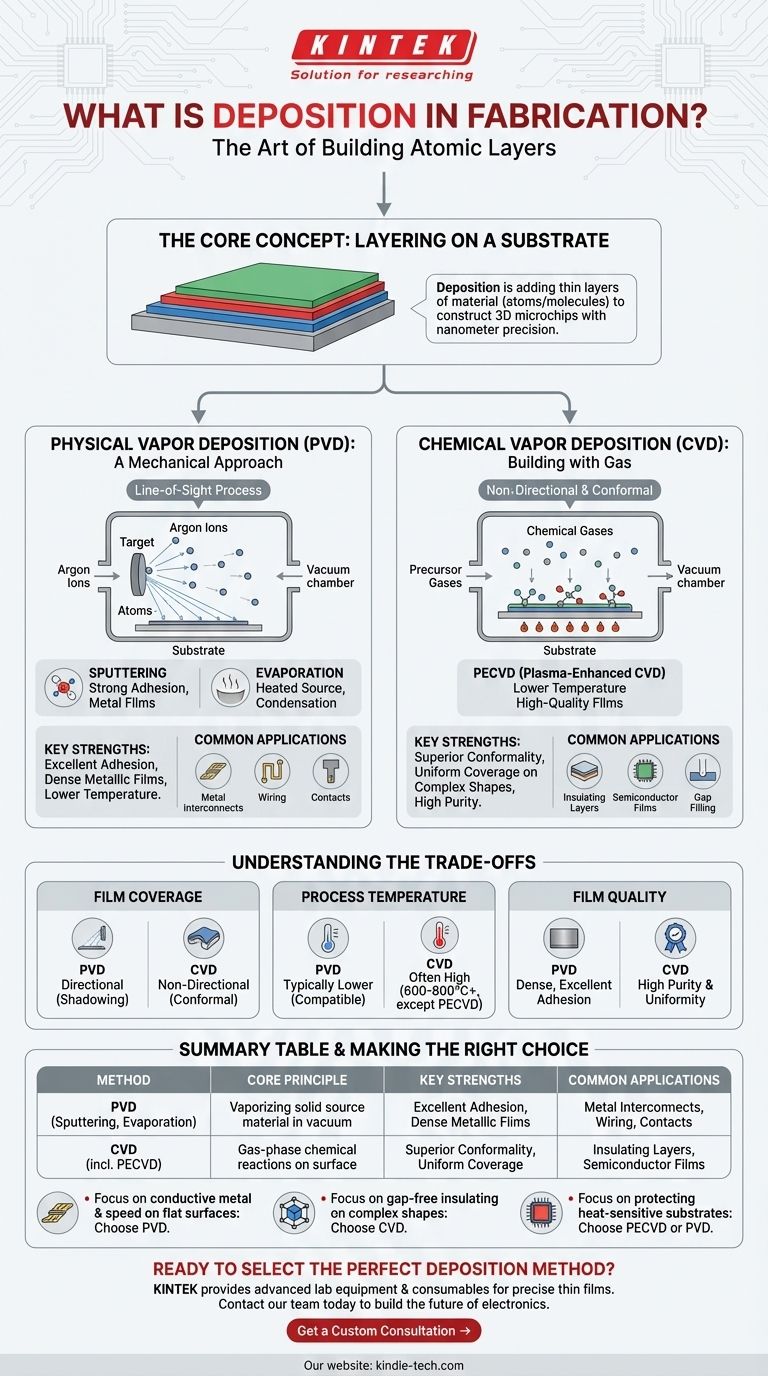

Il concetto fondamentale da comprendere è che la deposizione non è una singola azione, ma una categoria di tecniche altamente controllate. La scelta fondamentale è tra due famiglie di metodi: la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD), ciascuna adatta a creare diversi tipi di strati con proprietà specifiche.

Il Ruolo della Deposizione nella Fabbricazione

Perché gli Strati Sono Tutto

I microchip moderni non sono piatti; sono strutture tridimensionali costruite strato dopo strato, a volte con oltre 100 livelli distinti. Ogni strato ha uno scopo specifico.

Alcuni strati devono essere conduttivi per fungere da fili (ad esempio, rame, alluminio). Altri devono essere isolanti per prevenire cortocircuiti elettrici (ad esempio, biossido di silicio). Altri ancora devono essere semiconduttori per formare i transistor stessi (ad esempio, silicio policristallino).

La deposizione è il processo essenziale utilizzato per creare ciascuno di questi film critici con precisione su scala nanometrica.

I Due Pilastri: Deposizione Fisica contro Chimica

La differenza fondamentale tra i due metodi di deposizione principali risiede nel modo in cui il materiale viaggia dalla sua sorgente al substrato.

Deposizione Fisica da Vapore (PVD): Un Approccio Meccanico

La PVD è un processo a linea di vista in cui un materiale sorgente solido o liquido viene vaporizzato in un vuoto e quindi condensato sul substrato. Pensala come una forma altamente controllata di verniciatura a spruzzo, ma con singoli atomi.

Le due tecniche PVD più comuni sono lo sputtering e l'evaporazione.

Come Funziona lo Sputtering

Nello sputtering, un bersaglio realizzato con il materiale desiderato viene bombardato con ioni ad alta energia (tipicamente argon). Questa collisione espelle fisicamente atomi dal bersaglio, che poi viaggiano attraverso il vuoto e rivestono il substrato.

Lo sputtering è molto apprezzato per la sua forte adesione ed è un cavallo di battaglia per la deposizione di film metallici utilizzati per cablaggi e contatti.

Come Funziona l'Evaporazione

L'evaporazione è più semplice: il materiale sorgente viene riscaldato in un vuoto finché non si trasforma in gas. Questi atomi gassosi viaggiano in linea retta finché non colpiscono il substrato più freddo, dove si ricondensano in un film sottile solido.

Sebbene efficace, questo metodo può talvolta produrre film meno densi e un'adesione peggiore rispetto allo sputtering.

Deposizione Chimica da Vapore (CVD): Costruire con il Gas

La CVD è un processo in cui il substrato viene esposto a uno o più gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie del substrato, lasciando dietro di sé il film sottile solido desiderato.

Immagina come l'umidità nell'aria (un gas) forma uno strato solido di brina su un vetro freddo. La CVD opera su un principio simile, ma con sostanze chimiche scelte con cura per costruire materiali specifici.

Il Potere della Conformità

Il vantaggio chiave della CVD è la sua conformità. Poiché i gas precursori possono fluire dentro e intorno a caratteristiche superficiali complesse, la CVD può depositare un film di spessore uniforme su una topografia tridimensionale altamente irregolare. Questa è una cosa con cui la natura a linea di vista della PVD fatica.

Comprendere i Compromessi

Scegliere tra PVD e CVD non è una questione di quale sia "migliore", ma quale sia giusto per il compito specifico. La decisione comporta compromessi critici.

Copertura del Film: Linea di Vista contro Conforme

La PVD è direzionale. Eccelle nel rivestire la superficie superiore di una caratteristica ma fornisce una scarsa copertura sulle pareti laterali, un effetto noto come ombreggiatura (shadowing).

La CVD non è direzionale. La sua capacità di rivestire uniformemente forme complesse la rende essenziale per creare strati isolanti che devono incapsulare perfettamente i cablaggi sottostanti senza lasciare spazi vuoti.

Temperatura del Processo

I processi CVD tradizionali spesso richiedono temperature molto elevate (600-800°C o più) per guidare le reazioni chimiche necessarie. Queste temperature possono danneggiare o alterare gli strati depositati in precedenza.

I metodi PVD, in particolare lo sputtering, possono essere tipicamente eseguiti a temperature molto più basse, rendendoli compatibili con una gamma più ampia di materiali e fasi di fabbricazione. Una variante chiamata CVD Potenziata al Plasma (PECVD) è stata sviluppata specificamente per consentire la deposizione di film di alta qualità a temperature più basse.

Purezza e Qualità del Film

Entrambi i metodi possono produrre film di alta qualità, ma i loro punti di forza differiscono. La CVD, in particolare la CVD a Bassa Pressione (LPCVD), è nota per produrre film di eccezionale purezza e uniformità.

La PVD, d'altra parte, è spesso preferita per creare film metallici densi con eccellente adesione, fondamentale per interconnessioni elettriche affidabili.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è creare interconnessioni metalliche conduttive su una superficie relativamente piana: La PVD (in particolare lo sputtering) è lo standard industriale grazie alla sua velocità, eccellente adesione e controllo sulla densità del film.

- Se il tuo obiettivo principale è depositare uno strato isolante senza spazi vuoti su una topografia complessa e non planare: La CVD è l'unica scelta praticabile grazie alla sua conformità superiore.

- Se il tuo obiettivo principale è depositare un film su un substrato con componenti sensibili al calore: È necessario un metodo a bassa temperatura come PECVD o PVD per prevenire danni al dispositivo sottostante.

Comprendere i principi della deposizione significa comprendere come l'elettronica moderna è fondamentalmente costruita, uno strato atomico alla volta.

Tabella Riassuntiva:

| Metodo di Deposizione | Principio Fondamentale | Punti di Forza Chiave | Applicazioni Comuni |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Vaporizzazione di un materiale sorgente solido in un vuoto. | Eccellente adesione, film metallici densi, temperatura più bassa. | Interconnessioni metalliche, cablaggi, contatti. |

| Deposizione Chimica da Vapore (CVD) | Utilizzo di reazioni chimiche in fase gassosa sul substrato. | Conformità superiore, copertura uniforme su forme complesse. | Strati isolanti, film semiconduttori. |

Pronto a Selezionare il Metodo di Deposizione Perfetto per il Tuo Progetto?

La scelta tra PVD e CVD è fondamentale per le prestazioni e la resa dei tuoi dispositivi. Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nel fornire le apparecchiature di laboratorio avanzate e i materiali di consumo di cui hai bisogno per ottenere film sottili precisi e di alta qualità.

Contatta oggi stesso il nostro team per discutere la tua applicazione specifica e lascia che ti aiutiamo a costruire il futuro dell'elettronica, uno strato atomico alla volta.

Ottieni una Consulenza Personalizzata →

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore