In sostanza, la deposizione chimica da fase vapore (CVD) per il grafene è un processo di ingegneria di precisione utilizzato per coltivare un singolo strato continuo di atomi di carbonio su un substrato. Coinvolge l'introduzione di un gas contenente carbonio, come il metano, in una camera ad alta temperatura dove si decompone. Un foglio metallico, tipicamente rame, funge da catalizzatore, fornendo una superficie su cui gli atomi di carbonio possono disporsi nella struttura reticolare esagonale del grafene.

La CVD non è semplicemente una ricetta per produrre grafene; è una tecnica di produzione scalabile. Il suo vantaggio principale risiede nella capacità di assemblare grafene monocapa di alta qualità dal basso verso l'alto su ampie superfici, rendendola il metodo leader per le applicazioni industriali ed elettroniche.

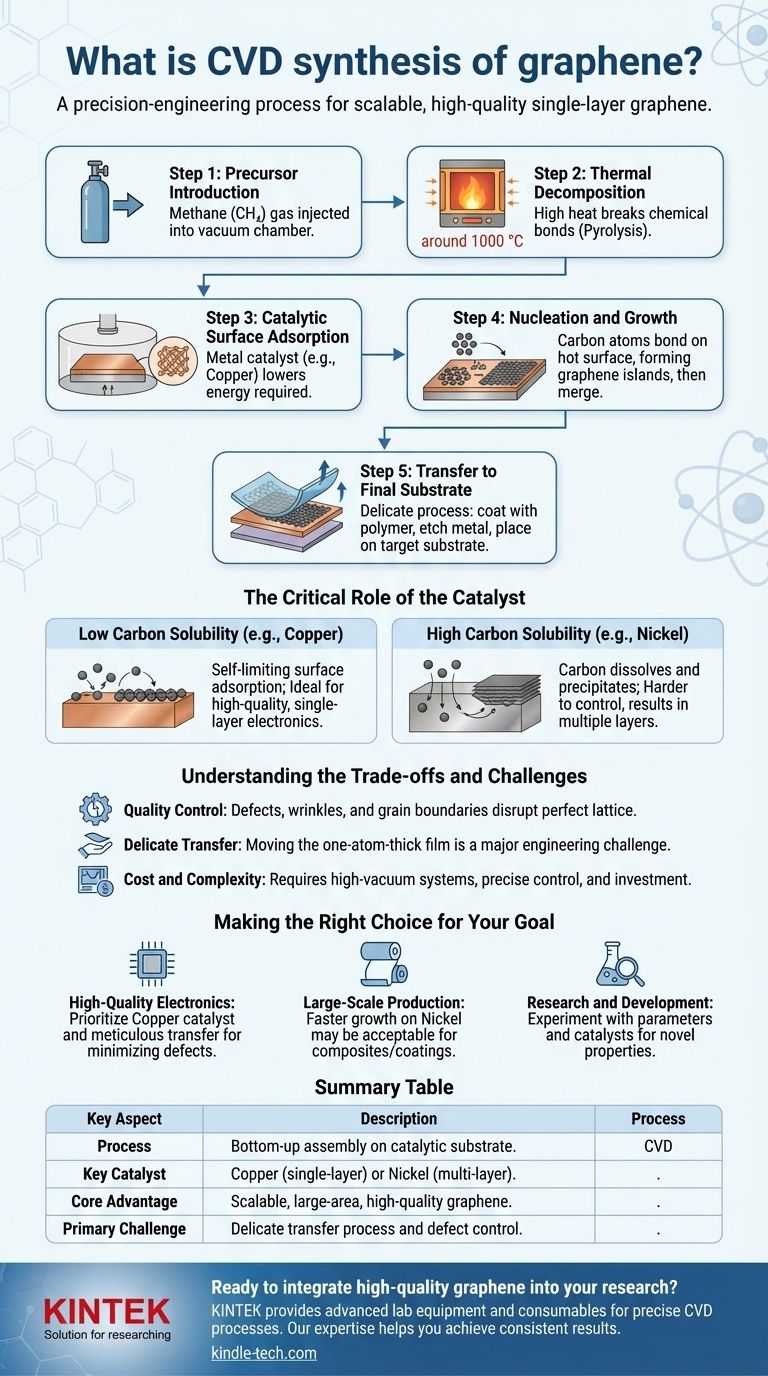

Il Meccanismo Centrale: Una Scomposizione Passo Passo

Per comprendere la CVD, è meglio vederla come un processo controllato e sequenziale di assemblaggio atomico. Ogni fase è fondamentale per la qualità del film di grafene finale.

Fase 1: Introduzione del Precursore

Un gas precursore volatile a base di carbonio, più comunemente metano (CH₄), viene iniettato in una camera sigillata in condizioni di vuoto.

Fase 2: Decomposizione Termica

La camera viene riscaldata a temperature estremamente elevate, tipicamente intorno ai 1000 °C. Questo calore intenso fornisce l'energia necessaria per rompere i legami chimici nel gas precursore, un processo noto come pirolisi, che libera atomi di carbonio individuali.

Fase 3: Adsorbimento Superficiale Catalitico

All'interno della camera è presente un substrato metallico, come il foglio di rame (Cu). Questo metallo non è solo una superficie su cui crescere; agisce come catalizzatore, abbassando drasticamente l'energia richiesta affinché avvenga la reazione di decomposizione.

Fase 4: Nucleazione e Crescita

Gli atomi di carbonio liberi diffondono sulla superficie metallica calda. Iniziano a legarsi tra loro, formando piccole isole o "nuclei" di grafene. Man mano che altri atomi di carbonio si attaccano ai bordi di queste isole, esse crescono e alla fine si fondono per formare un foglio continuo, spesso un atomo di spessore, che ricopre il substrato.

Fase 5: Trasferimento al Substrato Finale

Poiché il grafene è più utile su substrati isolanti come wafer di silicio o plastica, il film appena formato deve essere trasferito. Questo delicato processo comporta tipicamente il rivestimento del grafene con un supporto polimerico, l'incisione del catalizzatore metallico e il posizionamento accurato del foglio grafene-polimero sul substrato di destinazione.

Il Ruolo Critico del Catalizzatore

La scelta del catalizzatore metallico è il fattore più significativo che determina le proprietà finali del grafene. L'interazione è governata dalla solubilità del carbonio nel metallo.

Bassa Solubilità del Carbonio (es. Rame)

Il rame ha una solubilità del carbonio molto bassa. Ciò significa che gli atomi di carbonio non si dissolvono nel metallo di massa. Invece, il processo è limitato alla superficie. Questo meccanismo di adsorbimento superficiale è auto-limitante, tipicamente si interrompe una volta che si è formato un monostrato completo di grafene, rendendo il rame il catalizzatore ideale per applicazioni elettroniche monocapa di alta qualità.

Alta Solubilità del Carbonio (es. Nichel)

Il nichel ha un'alta solubilità del carbonio. Ad alte temperature, gli atomi di carbonio si dissolvono prima all'interno del foglio di nichel. Man mano che il foglio si raffredda, la solubilità diminuisce e il carbonio "precipita" nuovamente in superficie per formare grafene. Questo meccanismo di diffusione e segregazione è più difficile da controllare e può facilmente portare alla formazione di strati di grafene multipli e incoerenti.

Comprendere i Compromessi e le Sfide

Sebbene la CVD sia il metodo più promettente per la produzione scalabile di grafene, non è priva di complessità. Riconoscere queste sfide è fondamentale per un'implementazione di successo.

Il Controllo Qualità è Fondamentale

Il reticolo esagonale "perfetto" del grafene può essere interrotto da difetti, rughe e bordi di grano dove si incontrano diverse isole di crescita. Queste imperfezioni possono degradare le eccezionali proprietà elettroniche e meccaniche del materiale.

Il Processo di Trasferimento è Delicato

Spostare un film spesso un atomo senza strapparlo, increspare o contaminarlo è una sfida ingegneristica significativa. La fase di trasferimento è spesso la fonte della maggior parte dei difetti riscontrati nel prodotto finale.

Costo e Complessità

Sebbene descritta come relativamente economica per la produzione su larga area, la CVD richiede investimenti di capitale significativi. Dipende da sistemi ad alto vuoto, controllori di flusso di gas precisi e forni ad alta temperatura, tutti elementi che richiedono competenza per essere utilizzati in modo coerente.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dei parametri CVD è dettata interamente dalla tua applicazione finale.

- Se il tuo obiettivo principale sono l'elettronica di alta qualità: Dai la priorità a un catalizzatore di rame per la sua crescita di monostrato auto-limitante e controlla meticolosamente il processo di trasferimento per ridurre al minimo i difetti.

- Se il tuo obiettivo principale è la produzione su larga scala per compositi o rivestimenti: Un processo di crescita più rapido su un catalizzatore come il nichel può essere accettabile, anche se produce difetti minori o strati multipli dove la massima prestazione elettronica non è l'obiettivo.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Sperimenta con diversi precursori, temperature e catalizzatori per mettere a punto le proprietà specifiche del film di grafene per nuove applicazioni.

In definitiva, padroneggiare il processo CVD significa controllare l'assemblaggio su scala atomica per sbloccare il notevole potenziale del grafene.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Assemblaggio dal basso verso l'alto di atomi di carbonio su un substrato catalitico. |

| Catalizzatore Chiave | Rame (per monostrato) o Nichel (per multistrato). |

| Vantaggio Principale | Produzione scalabile di grafene di alta qualità su ampia area. |

| Sfida Principale | Processo di trasferimento delicato e controllo dei difetti. |

Pronto a integrare grafene di alta qualità nella tua ricerca o sviluppo di prodotti?

KINTEK è specializzata nel fornire le apparecchiature di laboratorio avanzate e i materiali di consumo necessari per processi CVD precisi. Che tu stia sviluppando elettronica di prossima generazione o materiali compositi avanzati, la nostra esperienza e le nostre soluzioni affidabili ti aiutano a ottenere risultati coerenti e di alta qualità.

Contatta oggi i nostri esperti per discutere di come possiamo supportare i tuoi obiettivi specifici di sintesi del grafene.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD