In nanotecnologia, CVD sta per Chemical Vapor Deposition (Deposizione Chimica da Vapore). È una tecnica di fabbricazione estremamente versatile e precisa utilizzata per creare film sottili e nanomateriali ultra-sottili. Il processo prevede l'introduzione di gas precursori in una camera dove reagiscono e depositano un materiale solido, strato dopo strato, su un substrato.

La ragione fondamentale per cui la CVD è essenziale per la nanotecnologia è la sua capacità di costruire materiali complessi e di alta qualità "dal basso verso l'alto". Questo controllo a livello atomico è fondamentale per la fabbricazione delle strutture innovative richieste per l'elettronica, la medicina e l'energia di prossima generazione.

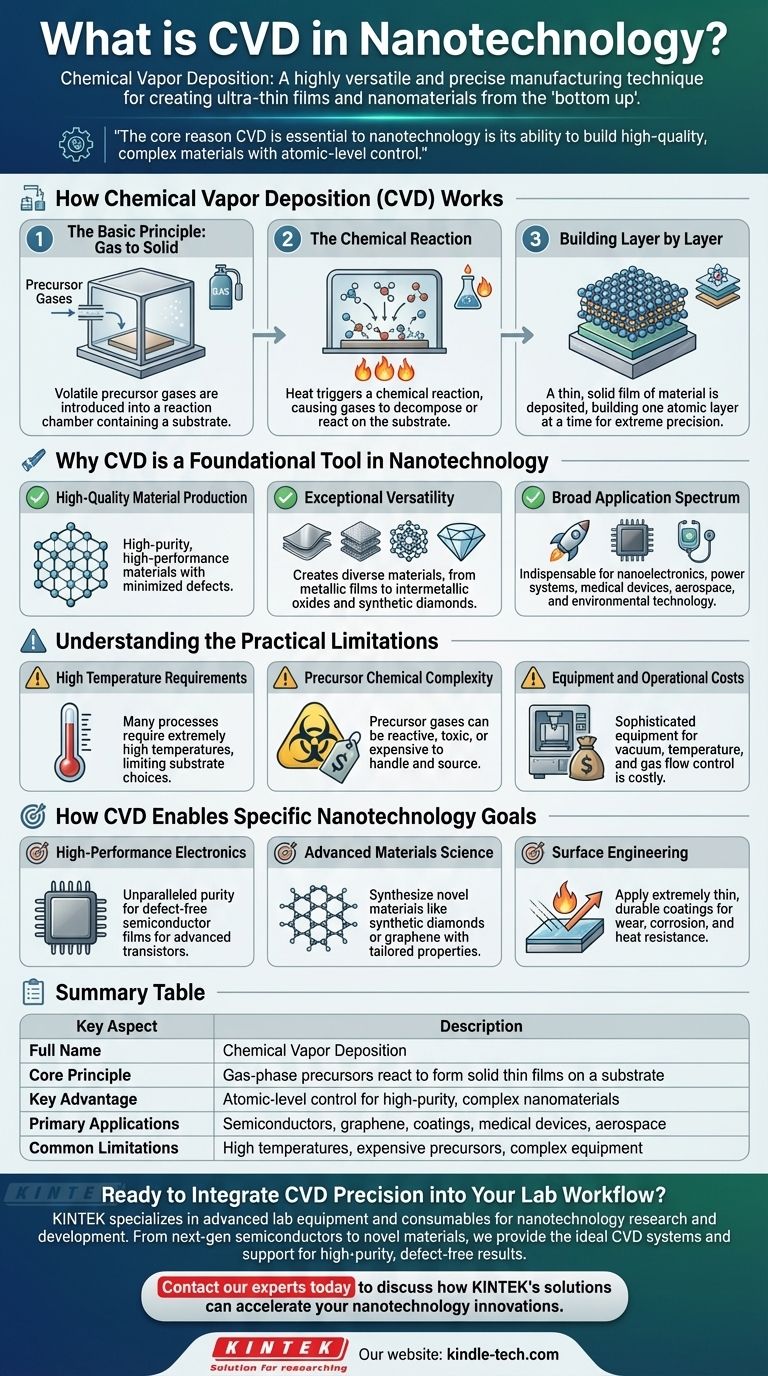

Come funziona la Deposizione Chimica da Vapore (CVD)

La CVD è fondamentalmente un processo di trasformazione, che converte molecole di gas in un film solido e altamente ordinato. È analogo al modo in cui si forma la brina su una finestra, ma in un ambiente ad alta temperatura e altamente controllato.

Il Principio di Base: Da Gas a Solido

Il processo inizia introducendo uno o più gas precursori volatili in una camera di reazione che contiene un materiale di base, noto come substrato.

La Reazione Chimica

La camera viene riscaldata a una temperatura specifica, fornendo l'energia necessaria per innescare una reazione chimica. Ciò provoca la decomposizione o la reazione dei gas precursori tra loro sulla superficie del substrato.

Costruire Strato dopo Strato

Man mano che la reazione avviene, un film sottile e solido del materiale desiderato viene depositato sul substrato. Questo processo viene continuato, accumulando il materiale un livello atomico alla volta, il che consente una precisione estrema nello spessore e nelle proprietà del materiale.

Perché la CVD è uno Strumento Fondamentale nella Nanotecnologia

Sebbene esistano altre tecniche di deposizione, la CVD è una delle più utilizzate per la sintesi di nanomateriali grazie ai suoi vantaggi unici.

Produzione di Materiali di Alta Qualità

La CVD è rinomata per la produzione di materiali ad alta purezza e ad alte prestazioni. La natura controllata del processo minimizza i difetti, il che è fondamentale per applicazioni come i semiconduttori e la nanoelettronica.

Versatilità Eccezionale

La tecnica non è limitata a un solo tipo di materiale. Può essere utilizzata per creare di tutto, dai semplici film metallici a strutture complesse e multi-componente, ossidi intermetallici e persino diamanti sintetici.

Ampio Spettro di Applicazioni

Questa versatilità rende la CVD indispensabile in molti settori avanzati. Viene utilizzata per sviluppare componenti per la nanoelettronica, sistemi di alimentazione, dispositivi medici, ingegneria aerospaziale e tecnologia ambientale.

Comprendere i Limiti Pratici

Nonostante la sua potenza, la CVD non è una soluzione universale. Comprendere i suoi compromessi è fondamentale per la sua applicazione di successo.

Requisiti di Alta Temperatura

Molti processi CVD richiedono temperature estremamente elevate per innescare le reazioni chimiche necessarie. Ciò può limitare i tipi di materiali substrato che possono essere utilizzati, poiché alcuni potrebbero non resistere al calore.

Complessità Chimica dei Precursori

Il processo si basa su gas precursori che sono spesso altamente reattivi, tossici o costosi. La manipolazione sicura e l'approvvigionamento di queste sostanze chimiche aggiungono complessità e costi al processo di fabbricazione.

Costi di Attrezzatura e Operativi

Il raggiungimento del vuoto, del controllo della temperatura e della precisione del flusso di gas necessari richiede attrezzature sofisticate e costose. Ciò può rendere significativi l'investimento iniziale e i costi operativi.

Come la CVD Abilita Obiettivi Specifici della Nanotecnologia

Il processo di fabbricazione corretto dipende interamente dal tuo obiettivo finale. Ecco come considerare l'applicazione della CVD.

- Se il tuo obiettivo principale sono l'elettronica ad alte prestazioni: la CVD fornisce la purezza e l'uniformità senza pari necessarie per creare film semiconduttori privi di difetti per transistor avanzati.

- Se il tuo obiettivo principale è la scienza dei materiali avanzata: questa tecnica è un potente strumento per sintetizzare nuovi materiali, come diamanti sintetici o grafene, con proprietà precisamente adattate.

- Se il tuo obiettivo principale è l'ingegneria delle superfici: la CVD ti consente di applicare rivestimenti estremamente sottili, durevoli e funzionali su una superficie, migliorandone la resistenza all'usura, alla corrosione o al calore.

In definitiva, la Deposizione Chimica da Vapore offre a ingegneri e scienziati il controllo a livello atomico necessario per costruire i materiali fondamentali della tecnologia moderna.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Nome Completo | Chemical Vapor Deposition (Deposizione Chimica da Vapore) |

| Principio Fondamentale | I precursori in fase gassosa reagiscono per formare film sottili solidi su un substrato |

| Vantaggio Principale | Controllo a livello atomico per nanomateriali complessi e di elevata purezza |

| Applicazioni Principali | Semiconduttori, grafene, rivestimenti, dispositivi medici, aerospaziale |

| Limitazioni Comuni | Alte temperature, precursori costosi, attrezzature complesse |

Pronto a Integrare la Precisione CVD nel Flusso di Lavoro del Tuo Laboratorio?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo nel campo della nanotecnologia. Sia che tu stia sviluppando semiconduttori di prossima generazione, sintetizzando nuovi materiali come il grafene o applicando rivestimenti funzionali, avere gli strumenti giusti è fondamentale.

La nostra esperienza può aiutarti a selezionare il sistema CVD ideale o i materiali di consumo di supporto per la tua applicazione specifica, assicurandoti di ottenere i risultati di elevata purezza e privi di difetti richiesti dai tuoi progetti.

Contatta oggi i nostri esperti per discutere come le soluzioni KINTEK possono accelerare le tue innovazioni nella nanotecnologia.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali