Nel contesto della produzione MEMS, la Deposizione Chimica da Fase Vapore (CVD) è un processo di fabbricazione fondamentale utilizzato per depositare strati di materiale estremamente sottili e di alta qualità su un substrato. È un metodo primario per costruire gli strati strutturali e funzionali che formano i componenti meccanici ed elettronici microscopici di un dispositivo Micro-Elettro-Meccanico (MEMS).

La CVD non è solo una tecnica di rivestimento; nei MEMS, è un metodo di costruzione fondamentale. Consente agli ingegneri di costruire micro-strutture complesse e tridimensionali strato dopo strato da precursori chimici gassosi, permettendo la creazione di qualsiasi cosa, dagli accelerometri ai micro-specchi.

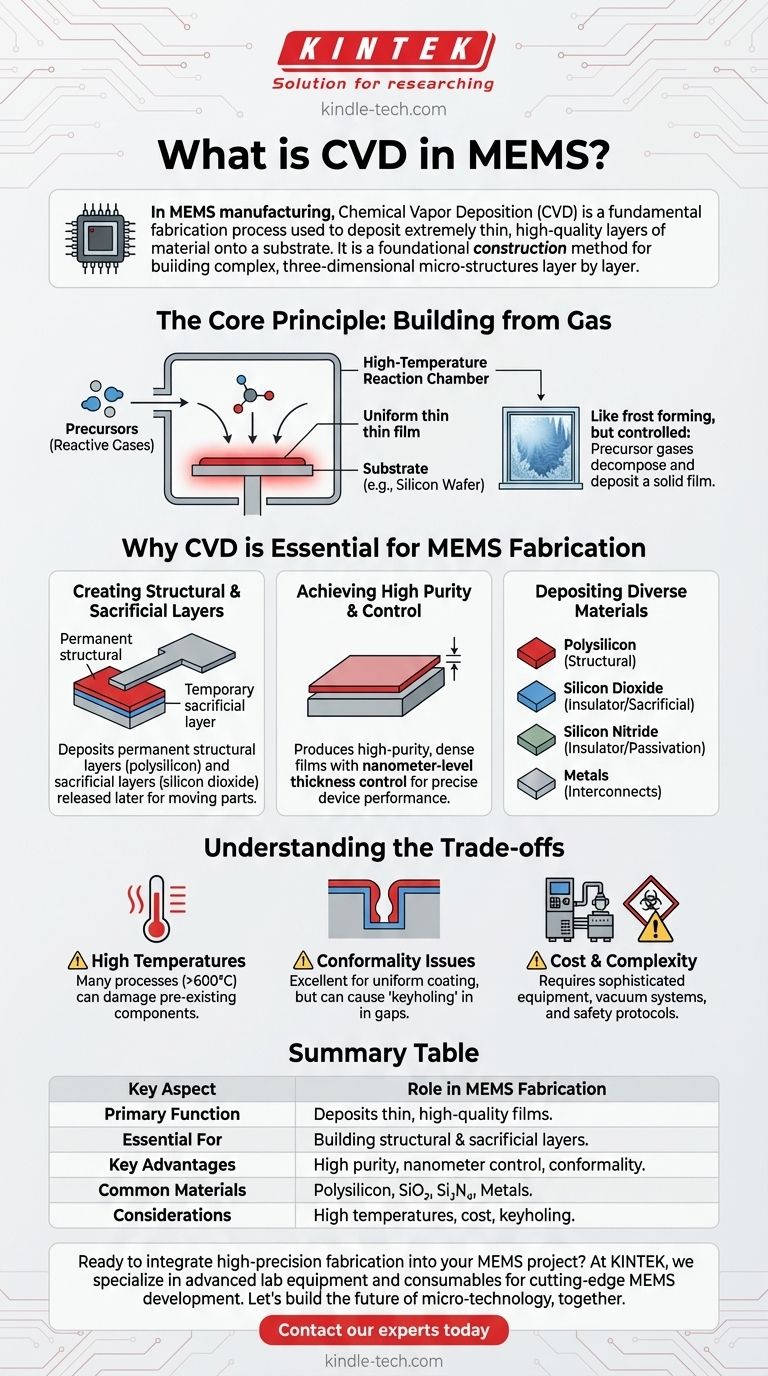

Il Principio Fondamentale: Costruire dal Gas

Come Funziona la CVD

Nel suo nucleo, il processo CVD comporta l'introduzione di gas reattivi, noti come precursori, in una camera di reazione ad alta temperatura contenente il substrato (tipicamente un wafer di silicio).

Il calore fornisce l'energia necessaria per innescare una reazione chimica. Questa reazione fa sì che i precursori si decompongano e depositino un film solido e sottile sulla superficie del substrato.

Pensate alla brina che si forma su un vetro freddo. In quell'analogia, il vapore acqueo è il precursore, e la superficie fredda del vetro innesca il suo cambiamento da gas a solido. La CVD è una versione molto più controllata di questo, utilizzando gas specifici per creare strati solidi precisi e ingegnerizzati.

Perché la CVD è Essenziale per la Fabbricazione di MEMS

Creazione di Strati Strutturali e Sacrificali

I dispositivi MEMS sono definiti dalle loro parti mobili. La CVD è fondamentale per depositare sia gli strati strutturali permanenti (spesso polisilicio) che formano i cantilever, gli ingranaggi o le membrane del dispositivo.

Crucialmente, viene anche utilizzata per depositare strati sacrificali (spesso di biossido di silicio). Questi strati fungono da segnaposto temporanei che vengono successivamente rimossi chimicamente, "rilasciando" i componenti strutturali e permettendo loro di muoversi liberamente.

Raggiungere Elevata Purezza e Controllo

Le reazioni chimiche nella CVD producono film di purezza e densità eccezionalmente elevate, il che è vitale per le prestazioni meccaniche ed elettriche affidabili di un micro-dispositivo.

Inoltre, il processo consente un controllo a livello nanometrico dello spessore del film depositato. Questa precisione è irrinunciabile, poiché anche piccole variazioni possono alterare drasticamente la frequenza di risonanza o la sensibilità di un dispositivo MEMS.

Deposizione di Materiali Diversi

La CVD è una tecnica versatile in grado di depositare una vasta gamma di materiali essenziali per i MEMS. Questi includono:

- Polisilicio: Il materiale strutturale più comune.

- Biossido di Silicio: Utilizzato come isolante elettrico e strato sacrificale.

- Nitrido di Silicio: Utilizzato per l'isolamento elettrico e come strato di passivazione duro e protettivo.

- Metalli: Come il tungsteno, per la creazione di interconnessioni elettriche.

Comprendere i Compromessi

La Sfida delle Alte Temperature

Molti processi CVD comuni, come la CVD a Bassa Pressione (LPCVD), richiedono temperature molto elevate (spesso >600°C). Questo budget termico può danneggiare o alterare i componenti già fabbricati sul wafer, limitando l'ordine delle fasi del processo.

Varianti più recenti come la CVD Potenziata al Plasma (PECVD) operano a temperature più basse ma a volte a scapito della qualità del film.

Conformità: Un'Arma a Doppio Taglio

La CVD è nota per la sua eccellente conformità, il che significa che riveste uniformemente tutte le superfici di una caratteristica tridimensionale, inclusi i fianchi verticali e le trincee profonde.

Questo è un enorme vantaggio per la creazione di strati strutturali uniformi. Tuttavia, può essere uno svantaggio quando l'obiettivo è riempire un vuoto o una trincea senza creare un vuoto, una sfida nota come "keyholing" (formazione di vuoti a forma di buco della serratura).

Costo e Complessità

I reattori CVD sono apparecchiature sofisticate e costose. Richiedono sistemi di vuoto, controllo preciso della temperatura e del flusso di gas e infrastrutture per gestire gas precursori potenzialmente pericolosi, rendendo il processo un investimento di capitale significativo.

Come Applicare Questo al Tuo Progetto

Comprendere il ruolo della CVD aiuta a chiarire la sua importanza rispetto ad altre fasi di fabbricazione. Quando si progetta un flusso di fabbricazione MEMS, considerare come la CVD si adatta al proprio obiettivo specifico.

- Se il tuo obiettivo principale è creare parti mobili: La CVD è indispensabile per depositare sia il materiale strutturale che gli strati sacrificali che vengono rimossi per rilasciare tali parti.

- Se il tuo obiettivo principale è l'isolamento elettrico o la passivazione: La CVD è lo standard industriale per il deposito di film isolanti densi e di alta qualità come il biossido di silicio e il nitruro di silicio.

- Se il tuo obiettivo principale è il controllo preciso dello spessore: La CVD offre un controllo superiore sullo spessore del film rispetto a molte altre tecniche di deposizione, il che è fondamentale per prestazioni prevedibili del dispositivo.

In definitiva, padroneggiare la CVD è fondamentale per padroneggiare l'arte di costruire macchine funzionali su microsala.

Tabella Riepilogativa:

| Aspetto Chiave | Ruolo nella Fabbricazione MEMS |

|---|---|

| Funzione Primaria | Deposita film sottili e di alta qualità di materiale su un substrato. |

| Essenziale Per | Costruire strati strutturali (es. polisilicio) e strati sacrificali (es. biossido di silicio). |

| Vantaggi Chiave | Elevata purezza del film, controllo dello spessore a livello nanometrico, eccellente rivestimento conforme. |

| Materiali Comuni | Polisilicio, Biossido di Silicio (SiO₂), Nitruro di Silicio (Si₃N₄), Metalli (es. Tungsteno). |

| Considerazioni | Alte temperature di processo, costo e complessità delle apparecchiature, potenziale per il keyholing. |

Pronto a integrare la fabbricazione di alta precisione nel tuo progetto MEMS?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per lo sviluppo all'avanguardia dei MEMS. Che tu stia depositando polisilicio strutturale o nitruro di silicio isolante, le nostre soluzioni ti aiutano a raggiungere il controllo a livello nanometrico e la purezza del materiale che i tuoi progetti richiedono.

Costruiamo insieme il futuro della micro-tecnologia. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche sfide di fabbricazione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura