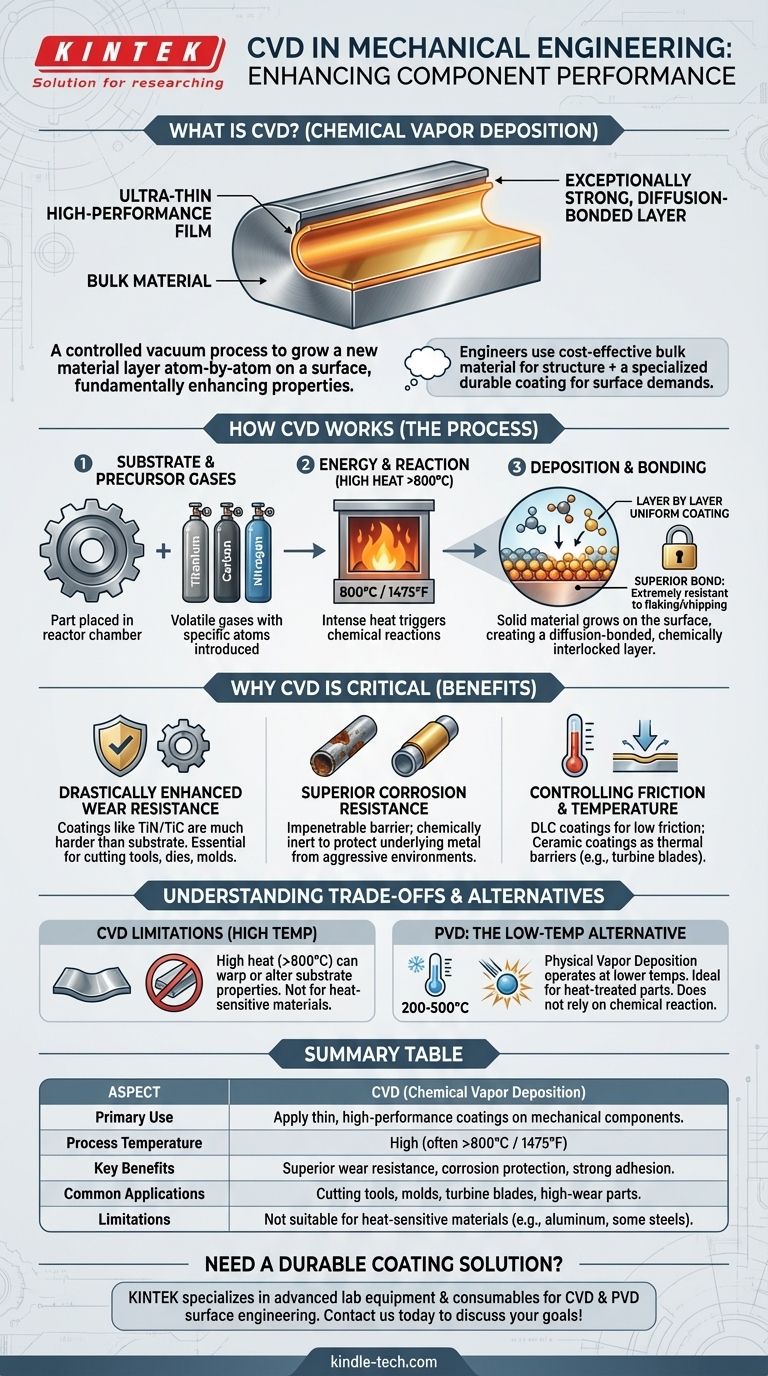

Nell'ingegneria meccanica, CVD sta per Chemical Vapor Deposition (Deposizione Chimica da Vapore). È un processo altamente controllato utilizzato per applicare un film solido eccezionalmente sottile e ad alte prestazioni sulla superficie di un componente. Ciò si ottiene all'interno di una camera a vuoto dove gas specifici reagiscono e si decompongono ad alte temperature, facendo "crescere" un nuovo strato di materiale direttamente sulla superficie del pezzo, migliorandone fondamentalmente le proprietà.

Sebbene possa sembrare un processo chimico complesso, la sua implicazione meccanica è semplice. Il CVD consente a un ingegnere di utilizzare un materiale di base resistente ed economico per la struttura di un componente, aggiungendo al contempo un rivestimento separato, ultra-duro e durevole per gestire le esigenze estreme della superficie come usura, attrito e corrosione.

Come funziona la deposizione chimica da vapore

Il CVD non è un semplice rivestimento come la vernice; è un processo di deposizione atomo per atomo che crea un nuovo strato superficiale completamente integrato. Il processo si basa su alcuni elementi fondamentali che lavorano in concerto.

Gli ingredienti fondamentali

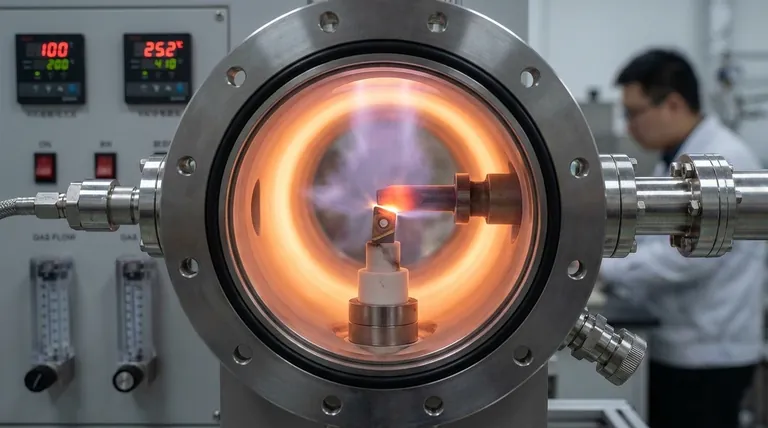

Il processo inizia con un substrato, che è il pezzo meccanico da rivestire. Questo pezzo viene posizionato all'interno di una camera del reattore sigillata. Quindi, vengono introdotti uno o più gas precursori volatili. Questi gas contengono gli atomi specifici (come titanio, carbonio o azoto) che costituiranno il rivestimento finale.

Il processo nella camera

Una volta che il pezzo è sigillato nella camera e i gas precursori sono stati introdotti, vengono applicati alti livelli di energia, solitamente sotto forma di calore. Questo calore intenso (spesso superiore a 800°C o 1475°F) innesca reazioni chimiche nei gas.

Queste reazioni fanno sì che le molecole di gas si scompongano e che il materiale solido desiderato si "depositi" sulla superficie calda del substrato. Il processo è attentamente controllato per costruire il film strato per strato, garantendo un rivestimento denso e uniforme.

Il risultato: un legame superiore

Poiché il rivestimento si forma attraverso una reazione chimica direttamente sulla superficie, crea uno strato eccezionalmente forte, legato per diffusione. Questo è fondamentalmente diverso da uno strato applicato fisicamente. Il rivestimento CVD è chimicamente interbloccato con il substrato, rendendolo estremamente resistente a sfaldamenti o scheggiature.

Perché il CVD è fondamentale per i componenti meccanici

Gli ingegneri ricorrono al CVD quando la superficie di un pezzo è il suo punto di guasto più probabile. Ingegnerizzando la superficie indipendentemente dal corpo principale, si risolvono sfide prestazionali che il materiale di base non può gestire da solo.

Resistenza all'usura drasticamente migliorata

Questa è l'applicazione più comune. Un rivestimento CVD come il nitruro di titanio (TiN) o il carburo di titanio (TiC) può essere molte volte più duro del substrato in acciaio temprato che protegge. Ciò è essenziale per utensili da taglio, stampi e matrici, dove un bordo affilato e resistente all'usura determina la vita e le prestazioni dell'utensile.

Superiore resistenza alla corrosione

Per i componenti che operano in ambienti chimicamente aggressivi, un rivestimento CVD funge da barriera impenetrabile. Il film depositato può essere progettato per essere chimicamente inerte, proteggendo il metallo sottostante da agenti corrosivi che altrimenti causerebbero ruggine o degrado rapido.

Controllo dell'attrito e della temperatura

Rivestimenti CVD specializzati come il carbonio simile al diamante (DLC) creano superfici con un coefficiente di attrito estremamente basso. Ciò è vitale nei componenti del motore ad alte prestazioni, nei cuscinetti e negli ingranaggi per ridurre la perdita di energia e la generazione di calore. Altri rivestimenti ceramici possono agire come barriere termiche, isolando il componente dal calore estremo, una tecnica utilizzata nelle pale delle turbine a gas e nei componenti di scarico.

Comprendere i compromessi

Il CVD è uno strumento potente, ma non è universalmente applicabile. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Il requisito di alta temperatura

Il limite principale del CVD tradizionale è la sua elevata temperatura di processo. Queste temperature possono ammorbidire, deformare o alterare negativamente la microstruttura e il trattamento termico del substrato sottostante. Ciò lo rende inadatto a molti acciai temprati, leghe di alluminio e altri materiali sensibili alla temperatura.

L'ascesa del PVD come alternativa

Questo limite di temperatura ha portato alla prominenza del Physical Vapor Deposition (PVD - Deposizione Fisica da Vapore). Il PVD è un altro processo di deposizione sotto vuoto ma opera a temperature molto più basse (tipicamente 200-500°C). Non si basa su una reazione chimica, ma piuttosto sul bombardamento fisico di un bersaglio solido per vaporizzarlo. Il PVD è la scelta preferita per rivestire pezzi trattati termicamente che non possono sopportare il calore del CVD.

Costo e complessità

Il CVD richiede un investimento di capitale significativo in camere a vuoto, sistemi di gestione dei gas e protocolli di sicurezza. È un processo industriale più adatto a componenti ad alto volume o di alto valore, dove il beneficio prestazionale giustifica il costo.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare CVD, PVD o un altro trattamento superficiale dipende interamente dal materiale del tuo componente, dalla sua geometria e dalle sue esigenze operative.

- Se la tua attenzione principale è la massima durezza e adesione su un pezzo resistente al calore: il CVD è spesso la scelta superiore per materiali come i carburi cementati, poiché il suo legame chimico e la densità del film sono eccezionali.

- Se il tuo componente è sensibile al calore o richiede una superficie precisa a basso attrito: il PVD è quasi sempre la risposta corretta, poiché le sue temperature di processo più basse preservano le proprietà meccaniche del substrato.

- Se il tuo obiettivo è una protezione generale dalla corrosione su un pezzo non di precisione: metodi più semplici ed economici come la galvanica, la zincatura o la verniciatura speciale sono spesso più pratici ed economici.

In definitiva, comprendere il CVD ti consente di progettare componenti in cui le prestazioni superficiali sono ingegnerizzate con la stessa deliberazione della loro struttura meccanica.

Tabella riassuntiva:

| Aspetto | CVD (Deposizione Chimica da Vapore) |

|---|---|

| Uso principale | Applicare rivestimenti sottili e ad alte prestazioni su componenti meccanici. |

| Temperatura di processo | Alta (spesso >800°C / 1475°F) |

| Vantaggi chiave | Resistenza all'usura superiore, protezione dalla corrosione, forte adesione. |

| Applicazioni comuni | Utensili da taglio, stampi, pale di turbine, parti ad alta usura. |

| Limitazioni | Non adatto a materiali sensibili al calore (es. alluminio, alcuni acciai). |

Hai bisogno di una soluzione di rivestimento durevole e ad alte prestazioni per i tuoi componenti meccanici? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici, incluse le tecnologie CVD e PVD. Sia che tu stia sviluppando utensili da taglio, parti di motori o componenti resistenti alla corrosione, la nostra esperienza garantisce prestazioni ottimali dei materiali e longevità. Contattaci oggi per discutere come possiamo supportare l'innovazione e gli obiettivi di efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali