In sintesi, la sinterizzazione convenzionale è un processo ad alta temperatura utilizzato per trasformare una polvere compattata in un oggetto solido e denso senza fonderlo. Riscaldando un "corpo verde" (un compatto di polvere debolmente legato) a una temperatura specifica, le singole particelle si fondono insieme, riducendo la porosità e aumentando drasticamente la resistenza e la densità del materiale.

Il principio fondamentale della sinterizzazione convenzionale è l'utilizzo dell'energia termica per guidare la diffusione atomica. Questo processo lega le particelle, minimizza l'energia superficiale e riduce il componente, trasformando efficacemente una fragile forma di polvere in un materiale robusto e ingegnerizzato.

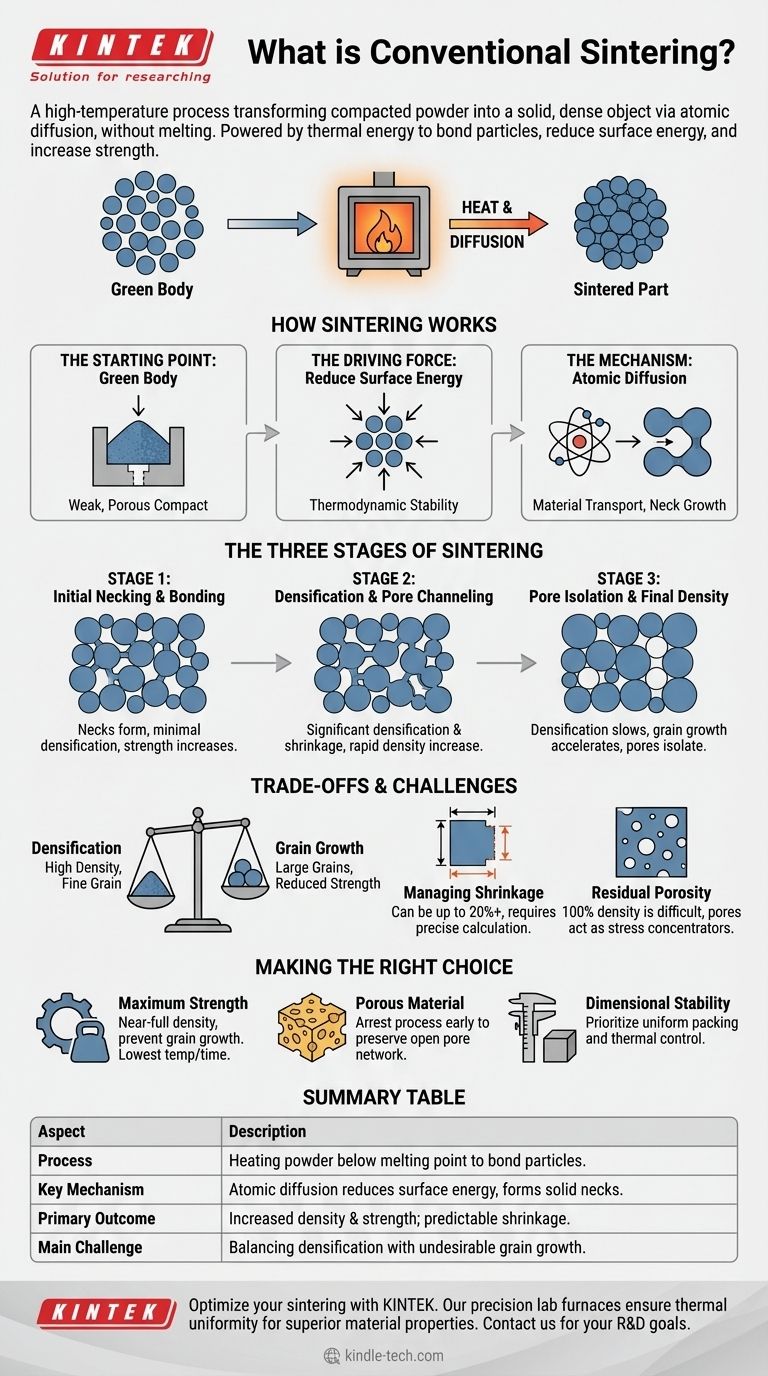

Come la sinterizzazione trasforma la polvere in un solido

La sinterizzazione convenzionale è un caposaldo della metallurgia delle polveri e della lavorazione della ceramica. Funziona modificando fondamentalmente la struttura di un materiale a livello microscopico, guidata dalla termodinamica.

Il punto di partenza: il "corpo verde"

Il processo inizia con un compatto di polvere, spesso chiamato corpo verde. Questa è la forma desiderata ottenuta pressando le polveri in uno stampo.

Sebbene abbia una forma, il corpo verde è meccanicamente debole e pieno di spazi vuoti, o porosità, tra le particelle.

La forza motrice: riduzione dell'energia superficiale

Le polveri fini possiedono una vasta quantità di superficie, che è uno stato energeticamente instabile. La natura cerca sempre lo stato di energia più basso.

La sinterizzazione fornisce l'energia termica necessaria affinché il sistema riduca la sua superficie totale legando le particelle e eliminando i pori tra di esse. Questa riduzione di energia è la forza motrice fondamentale del processo.

Il meccanismo: diffusione atomica

La sinterizzazione avviene a temperature inferiori al punto di fusione del materiale. Invece di fondersi e fluire, gli atomi migrano e si muovono attraverso le superfici e attraverso la massa delle particelle.

Questa diffusione atomica consente al materiale di spostarsi nei punti di contatto tra le particelle, formando e facendo crescere i "colli". Questi colli sono i ponti solidi che legano le particelle, creando una massa forte e coerente.

I tre stadi della sinterizzazione

La trasformazione da un compatto di polvere a un solido denso segue tipicamente tre stadi distinti e sovrapposti.

Stadio 1: Inizio della formazione dei colli e del legame

All'inizio del processo, si formano e crescono i colli nei punti di contatto tra le particelle adiacenti.

Durante questo stadio, la densificazione complessiva è minima, ma il componente acquisisce una forza significativa man mano che le particelle si legano chimicamente. La porosità rimane in gran parte interconnessa.

Stadio 2: Densificazione e canalizzazione dei pori

Man mano che i colli tra le particelle diventano più grandi, iniziano a fondersi. I pori formano una rete di canali cilindrici interconnessi.

Questo è lo stadio in cui si verifica la maggior parte della densificazione e del ritiro. L'oggetto si restringe visibilmente man mano che i pori vengono eliminati e la densità aumenta rapidamente.

Stadio 3: Isolamento dei pori e densità finale

Nello stadio finale, i canali dei pori si chiudono e diventano vuoti sferici isolati all'interno del materiale.

La densificazione rallenta drasticamente, poiché è ora molto più difficile rimuovere la porosità residua. Allo stesso tempo, la crescita del grano (l'ingrossamento della struttura cristallina del materiale) può accelerare, il che è spesso indesiderabile.

Comprendere i compromessi e le sfide

Sebbene potente, la sinterizzazione convenzionale è un atto di equilibrio. Il raggiungimento del risultato desiderato richiede la gestione di diversi fattori contrastanti.

Il conflitto principale: densificazione vs. crescita del grano

Questa è la sfida principale nella sinterizzazione. Le stesse condizioni che promuovono la densificazione (alta temperatura, tempo prolungato) promuovono anche la crescita del grano.

Per la maggior parte delle applicazioni strutturali, il materiale ideale ha la massima densità e una struttura a grana molto fine. Una sinterizzazione eccessiva può portare a grani grandi, il che spesso riduce la resistenza e la tenacità del materiale, anche se la sua densità è elevata.

Gestione del ritiro

Poiché la sinterizzazione rimuove la porosità, il componente si ritirerà. Questo ritiro può essere sostanziale (fino al 20% o più nelle dimensioni lineari) e deve essere calcolato e compensato con precisione durante la progettazione dello stampo iniziale e del corpo verde.

Un ritiro non uniforme può portare a deformazioni o crepe, rendendo il controllo del processo essenziale per produrre parti dimensionalmente accurate.

Il problema della porosità residua

Raggiungere il 100% della densità teorica è estremamente difficile con la sinterizzazione convenzionale. Piccole quantità di porosità residua sono quasi sempre presenti.

Questi pori possono agire come siti di concentrazione dello stress, limitando le prestazioni meccaniche finali del componente.

Fare la scelta giusta per il tuo obiettivo

Comprendere i principi della sinterizzazione ti consente di manipolare il processo per ottenere proprietà specifiche del materiale.

- Se il tuo obiettivo principale è la massima resistenza meccanica: Il tuo obiettivo è raggiungere una densità quasi completa prevenendo rigorosamente la crescita del grano, spesso utilizzando la temperatura e il tempo più bassi possibili che consentano comunque la densificazione.

- Se il tuo obiettivo principale è creare un materiale poroso (ad esempio, un filtro): Dovresti arrestare il processo di sinterizzazione nello stadio iniziale o intermedio per preservare una rete di pori aperta e interconnessa, fornendo comunque una resistenza sufficiente.

- Se il tuo obiettivo principale è la stabilità dimensionale: Devi dare priorità a un impacchettamento uniforme della polvere e a un controllo termico preciso per garantire un ritiro prevedibile e coerente in tutta la parte.

Padroneggiare queste variabili è la chiave per trasformare semplici polveri in materiali altamente ingegnerizzati con proprietà su misura.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Riscaldamento del compatto di polvere al di sotto del punto di fusione per legare le particelle. |

| Meccanismo chiave | La diffusione atomica riduce l'energia superficiale, formando colli solidi. |

| Risultato principale | Aumento di densità e resistenza; ritiro significativo e prevedibile. |

| Sfida principale | Bilanciare la densificazione con l'indesiderata crescita del grano. |

Pronto a ottimizzare il tuo processo di sinterizzazione per proprietà dei materiali superiori? KINTEK è specializzata in forni da laboratorio di precisione e materiali di consumo essenziali per la sinterizzazione controllata. Che tu stia sviluppando ceramiche avanzate o parti metalliche, la nostra attrezzatura garantisce l'uniformità termica e il controllo necessari per raggiungere la densità e la microstruttura desiderate. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare gli obiettivi di sinterizzazione e sviluppo dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali vantaggi offre un forno di sinterizzazione ad alta temperatura in atmosfera controllata per l'UO2? Densificazione precisa del combustibile

- Come fa un forno a atmosfera a garantire la qualità nella sintesi di nanotubi di BN? Controllo di precisione per strutture a coppa impilata

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Quali sono i componenti principali di un forno industriale? Esplora gli elementi essenziali per il riscaldamento di precisione

- Qual è la funzione di un forno a tubo in atmosfera controllata nella sintesi di Li2MnSiO4? Ottenere materiali per batterie di alta purezza