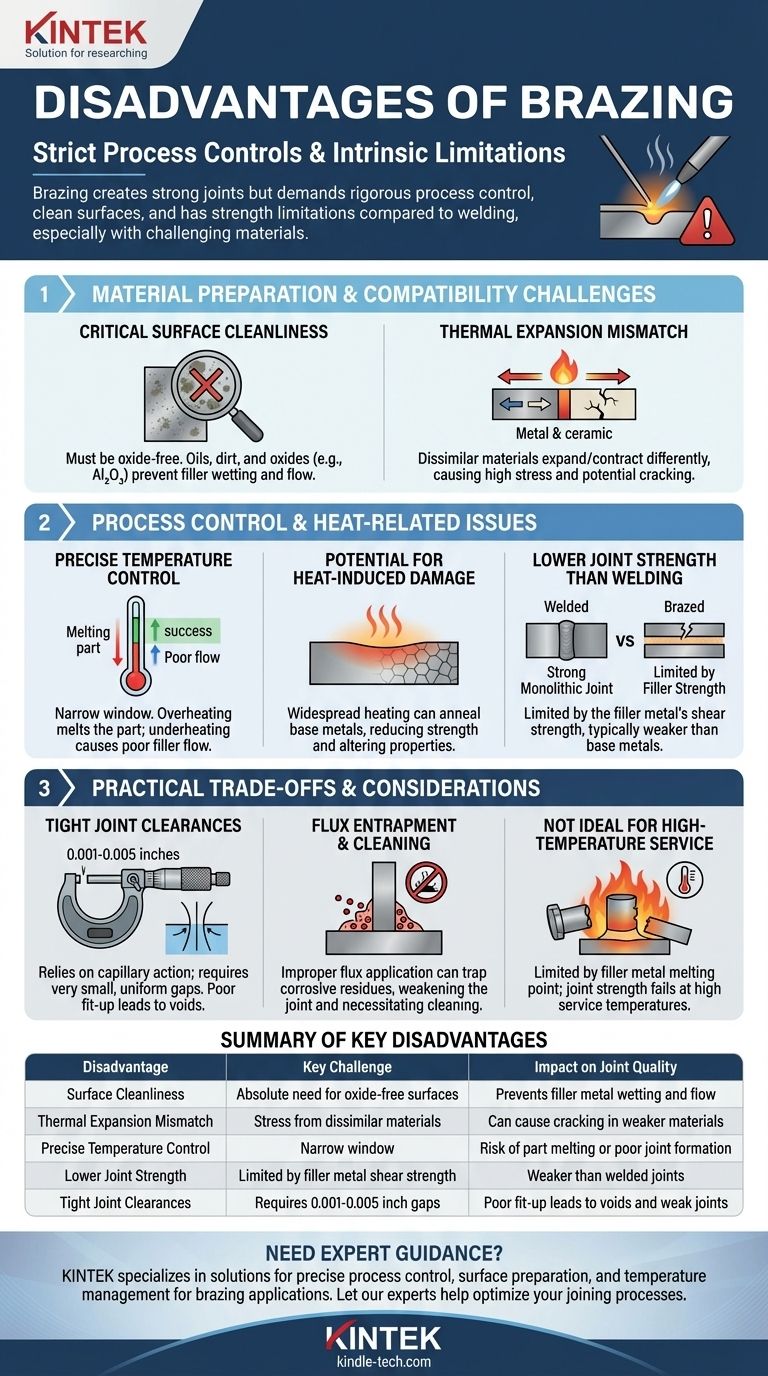

Sebbene la brasatura crei giunti forti e puliti, i suoi principali svantaggi derivano dai rigorosi controlli di processo richiesti. Questi includono l'assoluta necessità di superfici pulite, il rischio di danni da calore ai materiali di base e le intrinseche limitazioni di resistenza rispetto alla saldatura. Alcuni materiali, come quelli con strati di ossido stabili o significative differenze di espansione termica, introducono ulteriore complessità.

La sfida principale della brasatura non è un singolo difetto, ma una serie di prerequisiti impegnativi. Il successo dipende da un controllo preciso sulla preparazione del materiale, sulla temperatura e sul design del giunto, rendendola meno tollerante rispetto ad altri metodi di giunzione in certi scenari.

La sfida della preparazione e compatibilità dei materiali

La brasatura si basa sul contatto intimo tra un metallo d'apporto liquido e un metallo di base solido. Qualsiasi cosa interferisca con questa interazione comprometterà l'integrità del giunto.

La necessità critica di pulizia delle superfici

Tutte le superfici da brasare devono essere eccezionalmente pulite. Oli, sporco e, in particolare, ossidi impediranno al metallo d'apporto di "bagnare" e fluire nel giunto tramite azione capillare.

Materiali come l'alluminio sono particolarmente impegnativi perché formano uno strato di ossido resistente e stabile (Al₂O₃) quasi istantaneamente. Questo strato deve essere rimosso con flussi chimici o mezzi meccanici poco prima della brasatura, e la sua riformazione deve essere prevenuta durante il processo di riscaldamento.

Gestione della disomogeneità dell'espansione termica

Quando si uniscono materiali dissimili, come una ceramica e un metallo, i loro diversi tassi di espansione termica possono rappresentare un problema significativo. Man mano che l'assemblaggio viene riscaldato e raffreddato, un materiale si espanderà e si contrarrà più dell'altro.

Questo movimento differenziale induce elevate sollecitazioni all'interfaccia del giunto. Senza un'attenta progettazione del giunto per accogliere questa sollecitazione, il materiale più debole (spesso la ceramica) può facilmente incrinarsi.

Controllo del processo e problemi legati al calore

Il processo di brasatura stesso introduce diversi potenziali punti di fallimento se non gestito con precisione.

Il controllo preciso della temperatura non è negoziabile

La brasatura opera in una finestra di temperatura ristretta. L'assemblaggio deve essere abbastanza caldo da fondere il metallo d'apporto ma rimanere al di sotto del punto di fusione dei metalli di base.

Per alcuni materiali, come alcune leghe di alluminio, il punto di fusione del metallo d'apporto è molto vicino a quello del metallo di base. Anche piccoli superamenti di temperatura possono portare alla fusione del pezzo, mentre un riscaldamento insufficiente comporta uno scarso flusso del riempitivo e un giunto debole.

Potenziale di danni indotti dal calore

A differenza della saldatura localizzata, la brasatura richiede tipicamente il riscaldamento dell'intero assemblaggio alla temperatura di flusso del metallo d'apporto. Questo riscaldamento diffuso può alterare negativamente le proprietà dei metalli di base.

Ad esempio, i metalli trattati termicamente o incruditi possono essere ammorbiditi (ricotti) dal ciclo di brasatura, riducendone la resistenza. Questo deve essere considerato nella fase di progettazione.

Minore resistenza del giunto rispetto alla saldatura

La resistenza di un giunto brasato è limitata dalla resistenza al taglio del metallo d'apporto, che è quasi sempre inferiore a quella dei metalli di base uniti.

La saldatura, al contrario, fonde i metalli di base insieme, spesso con un riempitivo di composizione simile. Questo crea un giunto continuo e monolitico che è tipicamente forte quanto o più forte dei materiali originali.

Comprendere i compromessi pratici

Oltre ai problemi di materiale e processo, diverse considerazioni pratiche possono rendere la brasatura una scelta meno che ideale.

Il requisito di giochi stretti del giunto

La brasatura dipende interamente dall'azione capillare per attirare il metallo d'apporto fuso nello spazio tra le parti. Questo fenomeno funziona efficacemente solo con giochi molto piccoli e uniformi, tipicamente tra 0,001 e 0,005 pollici (0,025-0,127 mm).

Un accoppiamento scadente dei pezzi o giochi incoerenti si tradurranno in vuoti, flusso incompleto del riempitivo e un giunto drasticamente indebolito.

Intrappolamento del flusso e pulizia post-brasatura

Molti processi di brasatura utilizzano un flusso chimico per dissolvere gli ossidi e promuovere la bagnatura. Se non applicato o riscaldato correttamente, questo flusso può rimanere intrappolato all'interno del giunto finito.

Il flusso intrappolato crea un vuoto, indebolendo il giunto e spesso agendo come un sito per la corrosione futura. Di conseguenza, la maggior parte dei processi basati su flusso richiede un'accurata fase di pulizia post-brasatura per rimuovere eventuali residui corrosivi.

Non ideale per servizi ad alta temperatura

La temperatura massima di servizio per un componente brasato è sempre limitata dal punto di fusione del metallo d'apporto. Il giunto perderà rapidamente resistenza man mano che si avvicina a questa temperatura, rendendo la brasatura inadatta per applicazioni in ambienti a temperature molto elevate.

Fare la scelta giusta per il tuo obiettivo

La brasatura rimane un'ottima scelta quando i suoi requisiti specifici possono essere soddisfatti e le sue limitazioni sono considerate nella progettazione.

- Se il tuo obiettivo principale è unire materiali dissimili: La brasatura è spesso superiore alla saldatura, ma devi progettare attentamente il giunto per gestire le sollecitazioni dovute all'espansione termica.

- Se il tuo obiettivo principale è evitare la distorsione: Le temperature più basse e il riscaldamento uniforme della brasatura causano meno distorsioni rispetto alla saldatura, ma tieni presente che il calore può comunque ammorbidire i metalli di base.

- Se il tuo obiettivo principale è la resistenza del giunto: La saldatura generalmente produce giunti più resistenti, poiché la resistenza non è limitata da un materiale d'apporto più debole.

Comprendere questi svantaggi è la chiave per applicare con successo la brasatura dove i suoi punti di forza unici possono fornire il massimo valore.

Tabella riassuntiva:

| Svantaggio | Sfida chiave | Impatto sulla qualità del giunto |

|---|---|---|

| Pulizia delle superfici | Assoluta necessità di superfici prive di ossidi | Impedisce la bagnatura e il flusso del metallo d'apporto |

| Disomogeneità dell'espansione termica | Sollecitazioni da materiali dissimili | Può causare crepe nei materiali più deboli |

| Controllo preciso della temperatura | Finestra ristretta tra la fusione del riempitivo e la fusione del metallo di base | Rischio di fusione del pezzo o scarsa formazione del giunto |

| Minore resistenza del giunto | Limitata dalla resistenza al taglio del metallo d'apporto | Più debole dei giunti saldati |

| Giochi stretti del giunto | Richiede spazi di 0,001-0,005 pollici per l'azione capillare | Accoppiamento scadente porta a vuoti e giunti deboli |

Hai bisogno di una guida esperta per le tue sfide di unione dei materiali? In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio che ti aiutano a ottenere un controllo preciso del processo per applicazioni come la brasatura. Le nostre soluzioni garantiscono una corretta preparazione della superficie, gestione della temperatura e integrità del giunto per i tuoi materiali specifici. Lascia che i nostri esperti ti aiutino a ottimizzare i tuoi processi di unione — contattaci oggi per discutere come possiamo supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Composito ceramico di nitruro di boro conduttivo BN per applicazioni avanzate

- Barra ceramica di nitruro di boro (BN) per applicazioni ad alta temperatura

- Parti ceramiche avanzate di nitruro di boro (BN) per ingegneria fine

- Tubo ceramico di nitruro di boro (BN)

Domande frequenti

- Cos'è la brasatura nel trattamento termico? Ottenere una qualità di giunzione e un'efficienza superiori

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Cos'è la brasatura sotto vuoto? La guida definitiva all'unione di metalli ad alta purezza e senza flussante

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore