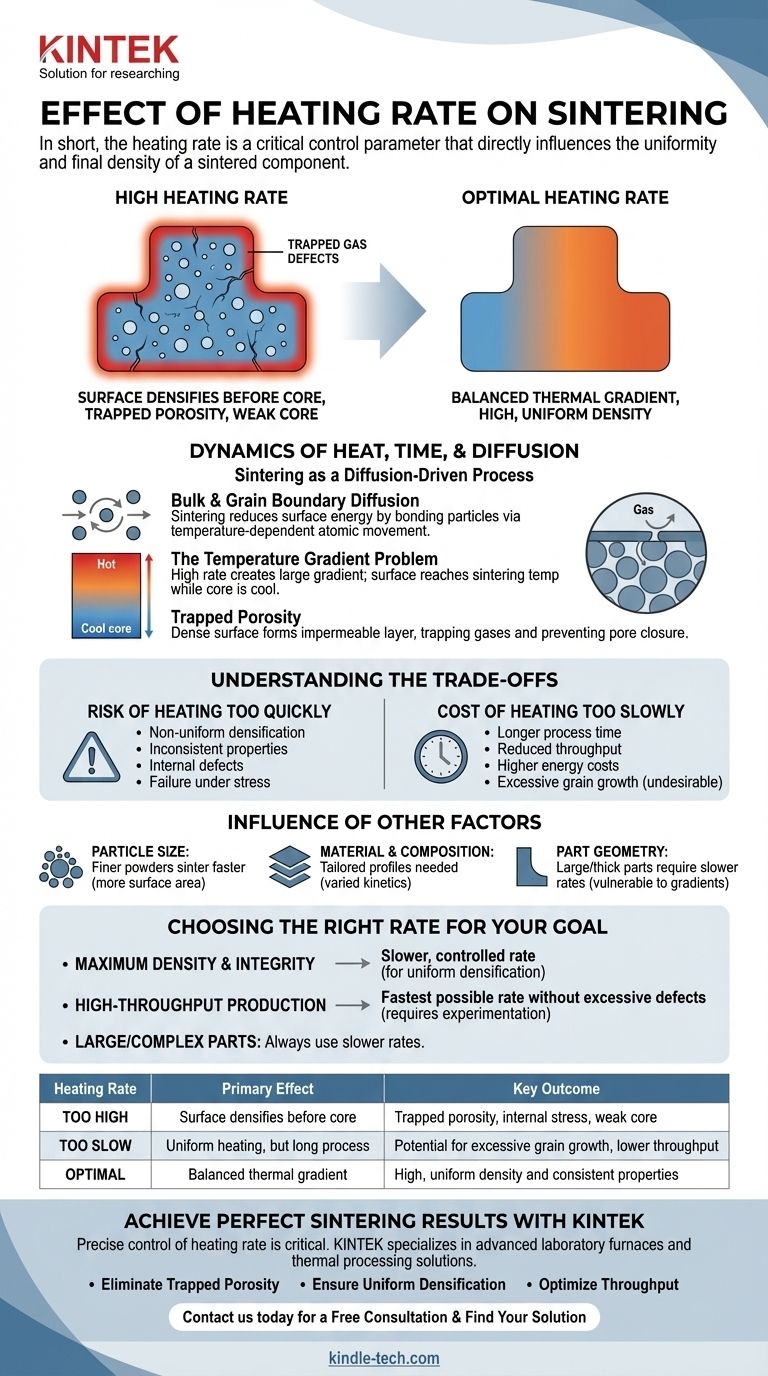

In breve, la velocità di riscaldamento è un parametro di controllo critico che influenza direttamente l'uniformità e la densità finale di un componente sinterizzato. Una velocità di riscaldamento troppo elevata fa sì che l'esterno del pezzo si densifichi e si sigilli prima che l'interno abbia avuto tempo sufficiente per sinterizzare, portando a porosità intrappolata, stress interno e significative variazioni nelle proprietà del materiale.

La sfida centrale è gestire il gradiente di temperatura tra la superficie del componente e il suo nucleo. Una velocità di riscaldamento ottimale assicura che l'intero pezzo si riscaldi uniformemente, concedendo tempo sufficiente ai meccanismi di diffusione per eliminare la porosità prima che la struttura superficiale si consolidi completamente.

Le dinamiche di calore, tempo e diffusione

La sinterizzazione non è un evento istantaneo che si verifica al raggiungimento di una temperatura target. È un processo cinetico guidato dal movimento atomico, che richiede sia energia termica sufficiente che tempo.

La sinterizzazione come processo guidato dalla diffusione

L'obiettivo della sinterizzazione è ridurre l'energia superficiale di un compatto di polvere legando le particelle ed eliminando i pori tra di esse. Ciò avviene attraverso meccanismi di trasporto di materiale come la diffusione di massa e la diffusione ai bordi dei grani.

Questi processi di diffusione dipendono fortemente dalla temperatura. All'aumentare della temperatura, gli atomi diventano più mobili e possono muoversi per riempire i pori e formare forti legami tra le particelle.

Il problema del gradiente di temperatura

Quando un pezzo viene riscaldato, la superficie si riscalda sempre più velocemente del nucleo. Una velocità di riscaldamento elevata esaspera questa differenza, creando un significativo gradiente di temperatura.

La superficie può raggiungere la temperatura di sinterizzazione ottimale mentre il nucleo è ancora relativamente freddo. Ciò fa sì che il guscio esterno del componente si densifichi e si restringa rapidamente.

Porosità intrappolata: la conseguenza primaria

Man mano che la superficie si densifica, può formare uno strato quasi impermeabile. Questo strato intrappola efficacemente la porosità all'interno del nucleo del componente.

I gas all'interno di questi pori non possono fuoriuscire e i percorsi di diffusione necessari per chiudere i pori vengono interrotti. Il risultato è un pezzo con un esterno denso ma un interno poroso e debole. Questo spiega direttamente perché una velocità di riscaldamento elevata comporta un "grado di sinterizzazione insufficiente all'interno del grezzo".

Comprendere i compromessi

La scelta di una velocità di riscaldamento è un atto di equilibrio tra l'efficienza del processo e la qualità finale del pezzo. Non esiste una singola velocità "migliore"; dipende interamente dal materiale, dalla geometria del pezzo e dal risultato desiderato.

Il rischio di riscaldare troppo velocemente

Il rischio principale è la densificazione non uniforme. Ciò porta a un componente con proprietà meccaniche incoerenti, ridotta resistenza complessiva e un'alta probabilità di difetti interni che possono causare rotture sotto stress.

Il costo di riscaldare troppo lentamente

Sebbene una velocità di riscaldamento lenta sia generalmente più sicura per ottenere uniformità, non è priva di svantaggi. Il più ovvio è un tempo totale di processo più lungo, che riduce la produttività e aumenta i costi energetici.

Inoltre, trascorrere troppo tempo a temperature elevate può portare a una crescita indesiderata dei grani. In molti materiali, dimensioni dei grani più piccole sono cruciali per ottenere elevata resistenza e tenacità.

L'influenza di altri fattori

La velocità di riscaldamento non agisce isolatamente. Il suo effetto è moderato da diversi altri parametri critici:

- Dimensione delle particelle: Le polveri più fini hanno una superficie maggiore e sinterizzano più facilmente a temperature più basse, consentendo spesso velocità di riscaldamento più rapide.

- Materiale e Composizione: Materiali diversi hanno cinetiche di diffusione e conducibilità termica diverse, richiedendo profili di riscaldamento personalizzati.

- Geometria del pezzo: Pezzi grandi o spessi sono molto più suscettibili a gradienti di temperatura severi e richiedono velocità di riscaldamento più lente e conservative.

Scegliere la giusta velocità di riscaldamento per il tuo obiettivo

La tua scelta della velocità di riscaldamento dovrebbe essere una decisione deliberata basata sul tuo obiettivo primario per il componente sinterizzato.

- Se il tuo obiettivo principale è la massima densità e integrità strutturale: Utilizza una velocità di riscaldamento più lenta e controllata per minimizzare i gradienti termici e garantire una densificazione uniforme in tutto il pezzo.

- Se il tuo obiettivo principale è la produzione ad alta produttività: Il tuo obiettivo è trovare la velocità di riscaldamento più rapida possibile che non introduca livelli inaccettabili di porosità interna, il che richiede un'attenta sperimentazione e convalida del processo.

- Se stai lavorando con pezzi grandi o di forma complessa: Sii sempre cauto con una velocità di riscaldamento più lenta, poiché queste geometrie sono le più vulnerabili agli effetti dannosi dei gradienti termici.

In definitiva, padroneggiare la velocità di riscaldamento significa controllare il percorso termico del tuo materiale per ottenere un risultato prevedibile e affidabile.

Tabella riassuntiva:

| Velocità di Riscaldamento | Effetto Primario sulla Sinterizzazione | Risultato Chiave |

|---|---|---|

| Troppo Alta | La superficie si densifica prima del nucleo | Porosità intrappolata, stress interno, nucleo debole |

| Troppo Lenta | Riscaldamento uniforme, ma lungo tempo di processo | Potenziale per eccessiva crescita dei grani, minore produttività |

| Ottimale | Gradiente termico e tempo di diffusione bilanciati | Densità elevata e uniforme e proprietà consistenti |

Ottieni risultati di sinterizzazione perfetti con KINTEK

Stai lottando con densità inconsistente o difetti interni nei tuoi componenti sinterizzati? Il controllo preciso della tua velocità di riscaldamento è fondamentale. KINTEK è specializzata in forni da laboratorio avanzati e soluzioni di elaborazione termica progettate per il massimo controllo e ripetibilità.

Le nostre attrezzature aiutano ricercatori e ingegneri di produzione come te a:

- Eliminare la porosità intrappolata con profili di riscaldamento precisi e programmabili.

- Garantire una densificazione uniforme su pezzi grandi o complessi.

- Ottimizzare la produttività senza sacrificare la qualità finale del pezzo.

Contattaci oggi stesso per discutere le tue specifiche esigenze di materiale e geometria. Lascia che i nostri esperti ti aiutino a selezionare il forno di sinterizzazione ideale per ottenere risultati affidabili e di alta qualità.

Ottieni una Consulenza Gratuita e Trova la Tua Soluzione

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a atmosfera controllata con nastro a maglie

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti