In sostanza, la sinterizzazione viene eseguita in un forno ad alta temperatura. Tuttavia, il tipo specifico di macchina utilizzata varia in modo significativo in base al materiale e alla scala di produzione. Per processi industriali su larga scala come il trattamento dei minerali, viene utilizzata una "macchina per sinterizzazione" specializzata, mentre per creare componenti precisi si impiegano vari tipi di forni a lotti.

Il termine "macchina per sinterizzazione" non si riferisce a un singolo dispositivo. Descrive invece una categoria di apparecchiature la cui funzione principale è fornire un controllo preciso della temperatura e dell'atmosfera per fondere materiali in polvere in una massa solida senza fonderli.

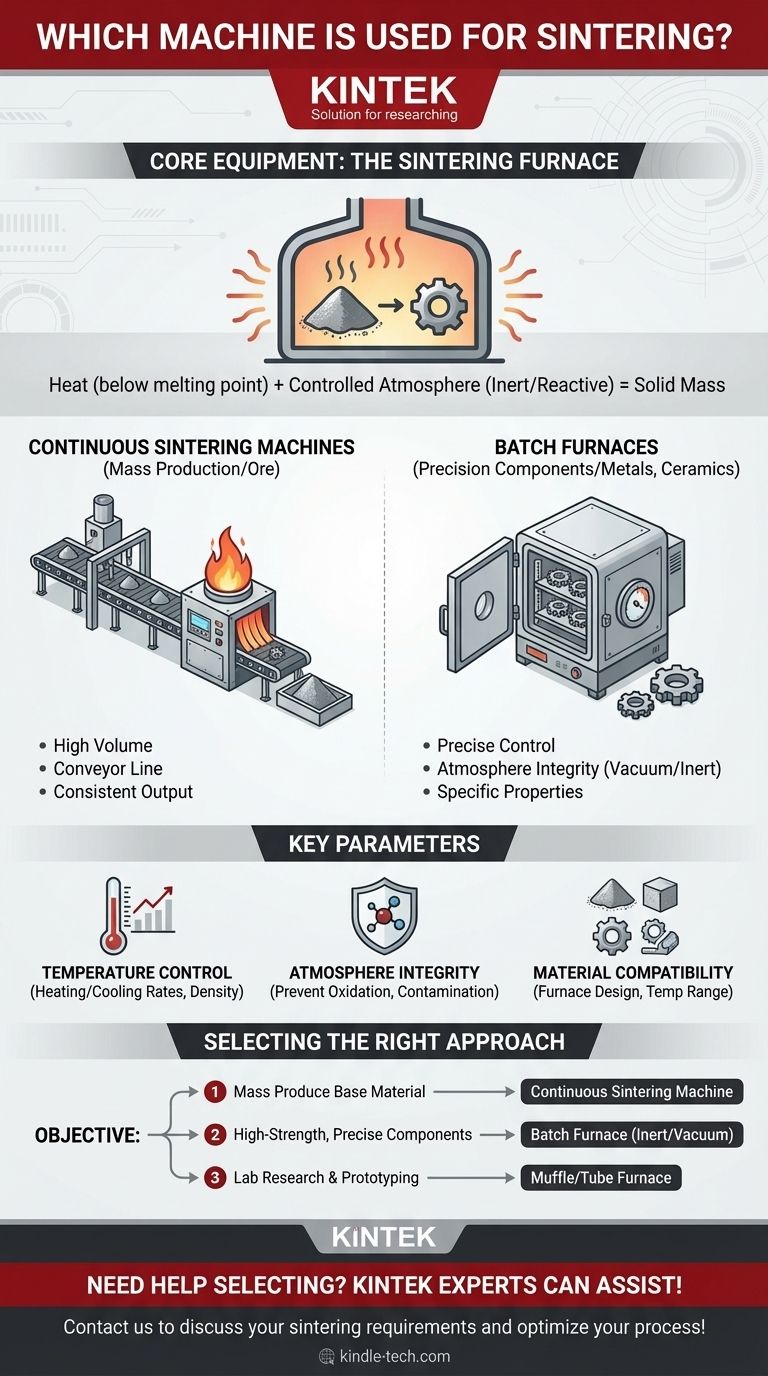

L'attrezzatura di base: il forno per sinterizzazione

La sinterizzazione si basa fondamentalmente sull'energia termica per legare le particelle. Il forno è l'apparecchiatura che fornisce questa energia in un ambiente altamente controllato.

La funzione del calore

Il ruolo principale di qualsiasi macchina per sinterizzazione è riscaldare un materiale a una temperatura inferiore al suo punto di fusione. Questa energia termica consente agli atomi di diffondersi attraverso i bordi delle particelle, fondendole insieme e creando un pezzo solido e coerente.

Il ruolo critico dell'atmosfera

La maggior parte dei processi di sinterizzazione non può avvenire all'aria aperta. Le alte temperature causerebbero l'ossidazione e il degrado del materiale, specialmente dei metalli.

Per evitare ciò, i forni per sinterizzazione sono progettati per mantenere un'atmosfera specifica. Questa è spesso un'atmosfera inerte o protettiva (come argon o azoto) o una reattiva (come l'idrogeno) che aiuta a rimuovere gli ossidi superficiali, come indicato nei riferimenti.

Tipi di macchine per sinterizzazione per diverse applicazioni

L'attrezzatura giusta è dettata dall'obiettivo finale, che si tratti di lavorare tonnellate di materia prima o di creare un piccolo ingranaggio intricato.

Macchine per sinterizzazione continua

Per la produzione di massa di materie prime come il minerale di ferro, viene utilizzata una macchina per sinterizzazione continua. Si tratta di un grande impianto industriale che funziona come una linea di produzione in movimento.

Una miscela di materiali scorre lungo un nastro trasportatore e passa sotto un accenditore, che fornisce il calore intenso iniziale per avviare il processo di sinterizzazione. Questa configurazione è progettata per un volume elevato e una produzione costante.

Forni a lotti

Per la creazione di pezzi finiti o quasi finiti da polveri metalliche o ceramiche, i forni a lotti sono lo standard. I materiali vengono caricati nel forno, viene eseguito il ciclo di sinterizzazione e i pezzi finiti vengono rimossi.

Questi forni offrono un controllo estremamente preciso della temperatura e dell'atmosfera, essenziale per ottenere le proprietà meccaniche desiderate in componenti come ingranaggi, cuscinetti e parti strutturali.

Esempi comuni di forni

Diversi tipi di forni vengono utilizzati per la sinterizzazione a lotti. Un forno a muffola, sebbene utilizzato anche per processi come l'incenerimento, può essere utilizzato per la sinterizzazione di base. Le applicazioni più avanzate utilizzano forni a vuoto specializzati o forni a nastro a atmosfera controllata per garantire la massima purezza e qualità del pezzo.

Comprendere i parametri chiave

Il successo nella sinterizzazione dipende dalla capacità della macchina di gestire con precisione diverse variabili. La scelta della macchina si basa spesso sulla sua capacità di controllare questi fattori per un materiale specifico.

Controllo della temperatura

Ottenere il profilo di temperatura esatto — velocità di riscaldamento, tempo di mantenimento e velocità di raffreddamento — è la funzione più critica. Questo determina la densità e la resistenza finali del pezzo sinterizzato.

Integrità dell'atmosfera

Il forno deve prevenire perdite che potrebbero introdurre ossigeno o altri contaminanti. Per materiali come l'acciaio inossidabile o il bronzo, anche una piccola quantità di ossigeno può rovinare il prodotto finale.

Compatibilità dei materiali

I materiali lavorati dettano il tipo di macchina necessaria. La sinterizzazione delle ceramiche richiede temperature estremamente elevate, mentre alcuni polimeri possono essere sinterizzati a temperature molto più basse, influenzando la progettazione e la costruzione del forno.

Selezione dell'approccio di sinterizzazione corretto

Per scegliere l'attrezzatura corretta, è necessario prima definire il proprio obiettivo.

- Se il tuo obiettivo principale è la produzione di massa di un materiale di base come il minerale di ferro: Una macchina per sinterizzazione continua con un sistema di accensione è lo strumento industriale necessario.

- Se il tuo obiettivo principale è la produzione di componenti metallici o ceramici di alta precisione e resistenza: Un forno a lotti con eccellente controllo dell'atmosfera è la scelta corretta.

- Se il tuo obiettivo principale è la ricerca su scala di laboratorio o la prototipazione rapida: Un forno a muffola o a tubo versatile e più piccolo è spesso l'opzione più pratica.

In definitiva, la scelta della macchina giusta consiste nell'allineare le capacità di controllo dell'apparecchiatura con le esigenze specifiche del materiale e degli obiettivi di produzione.

Tabella riassuntiva:

| Applicazione | Tipo di macchina principale | Caratteristiche chiave |

|---|---|---|

| Lavorazione di minerali su larga scala | Macchina per sinterizzazione continua | Alto volume, nastro trasportatore, sistema di accensione |

| Componenti di precisione (metalli/ceramiche) | Forno a lotti | Controllo preciso di temperatura e atmosfera (inerte/vuoto) |

| Ricerca di laboratorio e prototipazione | Forno a muffola/a tubo | Versatile, scala ridotta, buono per i test |

Hai bisogno di aiuto per selezionare il forno per sinterizzazione perfetto per la tua applicazione?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, al servizio delle esigenze dei laboratori. I nostri esperti possono aiutarti a scegliere un forno che fornisca il controllo preciso di temperatura e atmosfera richiesto dai tuoi materiali, sia per la R&S che per la produzione.

Contattaci oggi stesso per discutere le tue esigenze di sinterizzazione e ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono i componenti principali di un forno industriale? Esplora gli elementi essenziali per il riscaldamento di precisione

- Qual è la funzione di un forno a tubo in atmosfera controllata nella sintesi di Li2MnSiO4? Ottenere materiali per batterie di alta purezza

- Perché utilizzare forni a ultra-alto vuoto per LLZO? Garantire stabilità chimica e integrità dell'interfaccia negli elettroliti solidi

- Quali vantaggi offre un forno di sinterizzazione ad alta temperatura in atmosfera controllata per l'UO2? Densificazione precisa del combustibile

- Qual è la funzione principale di un forno di sinterizzazione ad alta temperatura in atmosfera controllata nella fabbricazione di compositi Ni-Al2O3-TiO2?