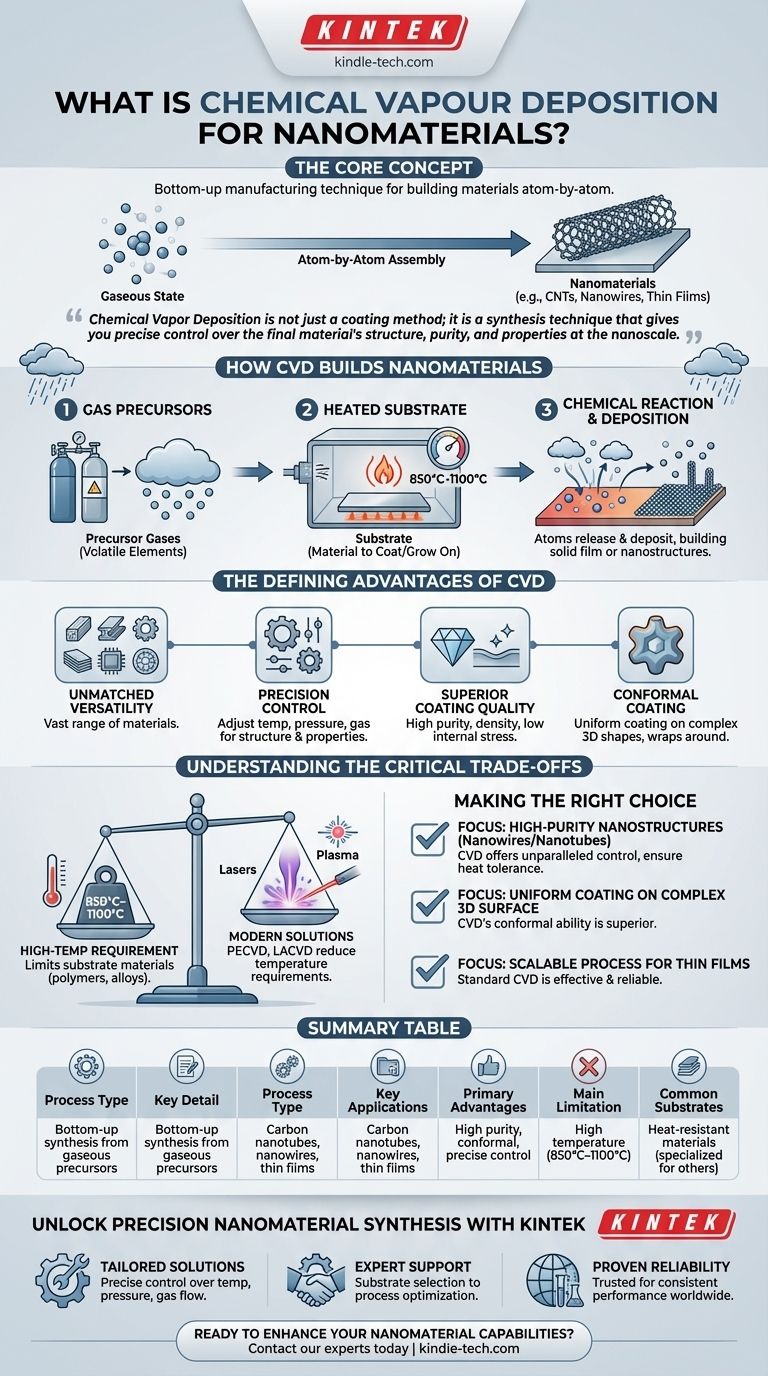

In sintesi, la Deposizione Chimica da Fase Vapore (CVD) è un processo altamente controllato per costruire materiali atomo per atomo da uno stato gassoso. Per i nanomateriali, ciò significa che è una tecnica di produzione "bottom-up" utilizzata per far crescere strutture come nanotubi di carbonio e nanofili, o per depositare film eccezionalmente sottili e ad alte prestazioni su una superficie.

La Deposizione Chimica da Fase Vapore non è solo un metodo di rivestimento; è una tecnica di sintesi che offre un controllo preciso sulla struttura, la purezza e le proprietà finali del materiale su scala nanometrica, rendendola una pietra angolare dell'elettronica moderna e della scienza dei materiali.

Come la CVD costruisce i nanomateriali da zero

Per capire la CVD, pensala come una "pioggia" controllata di atomi specifici su una superficie riscaldata. Invece dell'acqua, le "nuvole" sono gas precursori chimici, e la "pioggia" è un materiale solido che si forma precisamente dove lo desideri.

I precursori gassosi

Il processo inizia introducendo uno o più gas precursori volatili in una camera di reazione. Questi gas contengono gli elementi chimici che si desidera depositare.

Il substrato riscaldato

All'interno della camera c'è un substrato, che è il materiale su cui si desidera rivestire o far crescere il nanomateriale. Questo substrato viene riscaldato a una temperatura specifica, spesso molto elevata.

La reazione chimica e la deposizione

Quando i gas precursori entrano in contatto con il substrato caldo, subiscono una reazione chimica o si decompongono. Gli atomi del materiale desiderato vengono rilasciati e si "depositano" sulla superficie, costruendo gradualmente un film solido o crescendo in nanostrutture specifiche.

I vantaggi distintivi della CVD

Il motivo per cui la CVD è così ampiamente utilizzata è che offre una combinazione unica di versatilità e precisione, che è fondamentale quando si lavora su scala nanometrica.

Versatilità ineguagliabile nei materiali

La CVD non è limitata a un solo tipo di materiale. Può essere utilizzata per depositare una vasta gamma di materiali, inclusi metalli, semiconduttori (come quelli per l'elettronica) e ceramiche (per rivestimenti resistenti all'usura).

Controllo di precisione sulla struttura

Regolando attentamente parametri come temperatura, pressione e composizione del gas, è possibile dettare le proprietà finali del materiale. Ciò include la sua composizione chimica, la struttura cristallina, la dimensione dei grani e la morfologia.

Qualità del rivestimento superiore

I film o le nanostrutture risultanti sono tipicamente di altissima purezza e densità. Questo processo produce anche film con basso stress interno e buona cristallizzazione, che sono fondamentali per applicazioni ad alte prestazioni come i semiconduttori.

Rivestimento conforme su forme complesse

A differenza dei metodi che rivestono solo ciò che si trova nella loro linea di vista diretta, la natura gassosa della CVD le consente di "avvolgere" forme complesse e tridimensionali, creando un rivestimento perfettamente uniforme su tutte le superfici.

Comprendere i compromessi critici

Nessuna tecnica è priva di limitazioni. La vera competenza risiede nel conoscere sia i punti di forza che le debolezze di un processo.

Il requisito dell'alta temperatura

La limitazione più significativa della CVD tradizionale è la sua alta temperatura di reazione, spesso tra 850°C e 1100°C. Molti importanti materiali di substrato, come polimeri o alcune leghe, non possono sopportare questo calore senza fondere o degradarsi.

Soluzioni moderne al problema del calore

Per superare questo problema, sono state sviluppate varianti specializzate della CVD. Tecniche come la CVD potenziata al plasma (PECVD) o la CVD assistita da laser (LACVD) possono ridurre significativamente la temperatura di deposizione richiesta, aprendo la compatibilità con una gamma più ampia di substrati.

Fare la scelta giusta per la tua applicazione

La scelta della tecnica di deposizione giusta dipende interamente dal tuo obiettivo finale. Ecco come decidere se la CVD è il percorso corretto.

- Se il tuo obiettivo principale è produrre nanostrutture cristalline di alta purezza come nanofili o nanotubi: la CVD offre un controllo ineguagliabile sulla crescita e sulla struttura, ma devi assicurarti che il tuo substrato possa sopportare la temperatura.

- Se il tuo obiettivo principale è applicare un rivestimento uniforme e denso su una superficie 3D complessa: la capacità della CVD di creare film conformi la rende una scelta superiore rispetto ai metodi "line-of-sight" come lo sputtering.

- Se il tuo obiettivo principale è un processo scalabile per film sottili su substrati resistenti al calore: la relativa semplicità e manutenibilità delle apparecchiature CVD standard possono renderla una tecnica di produzione altamente efficace e affidabile.

In definitiva, la CVD fornisce un potente set di strumenti per l'ingegneria dei materiali dal basso verso l'alto, offrendo precisione dove conta di più.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Sintesi "bottom-up" da precursori gassosi |

| Applicazioni chiave | Nanotubi di carbonio, nanofili, film sottili per l'elettronica |

| Vantaggi principali | Alta purezza, rivestimento conforme, controllo strutturale preciso |

| Limitazione principale | Requisiti di alta temperatura (850°C–1100°C) |

| Substrati comuni | Materiali resistenti al calore (varianti specializzate per polimeri/leghe) |

Sblocca la sintesi di nanomateriali di precisione con KINTEK

La Deposizione Chimica da Fase Vapore è un pilastro dell'ingegneria dei materiali avanzati, ma per ottenere risultati ottimali sono necessarie le attrezzature e le competenze giuste. Noi di KINTEK siamo specializzati in attrezzature e materiali di consumo da laboratorio su misura per applicazioni nanotecnologiche all'avanguardia.

Perché scegliere KINTEK per le tue esigenze CVD?

- Soluzioni su misura: I nostri sistemi CVD sono progettati per un controllo preciso di temperatura, pressione e flusso di gas, fondamentali per la crescita di nanomateriali di alta qualità.

- Supporto esperto: Dalla selezione del substrato all'ottimizzazione del processo, il nostro team ti aiuta a navigare nelle complessità della sintesi dei nanomateriali.

- Affidabilità comprovata: Riconosciuti da laboratori di tutto il mondo per prestazioni costanti nella ricerca sull'elettronica, sui rivestimenti e sui materiali.

Pronto a migliorare le tue capacità sui nanomateriali? Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni CVD possono far progredire i tuoi obiettivi di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore