Nel campo della scienza dei materiali, la "nuova" tecnologia di Deposizione Chimica da Vapore (CVD) non è una singola invenzione, ma piuttosto una serie di progressi critici nel controllo del processo e nelle fonti di energia. Questi miglioramenti, come le tecniche assistite da plasma a microonde e assistite termicamente, sono progettati per creare materiali di purezza e prestazioni senza precedenti. Questa evoluzione è guidata dalle incessanti richieste di settori in forte crescita come la microelettronica e i materiali avanzati, come i diamanti sintetici.

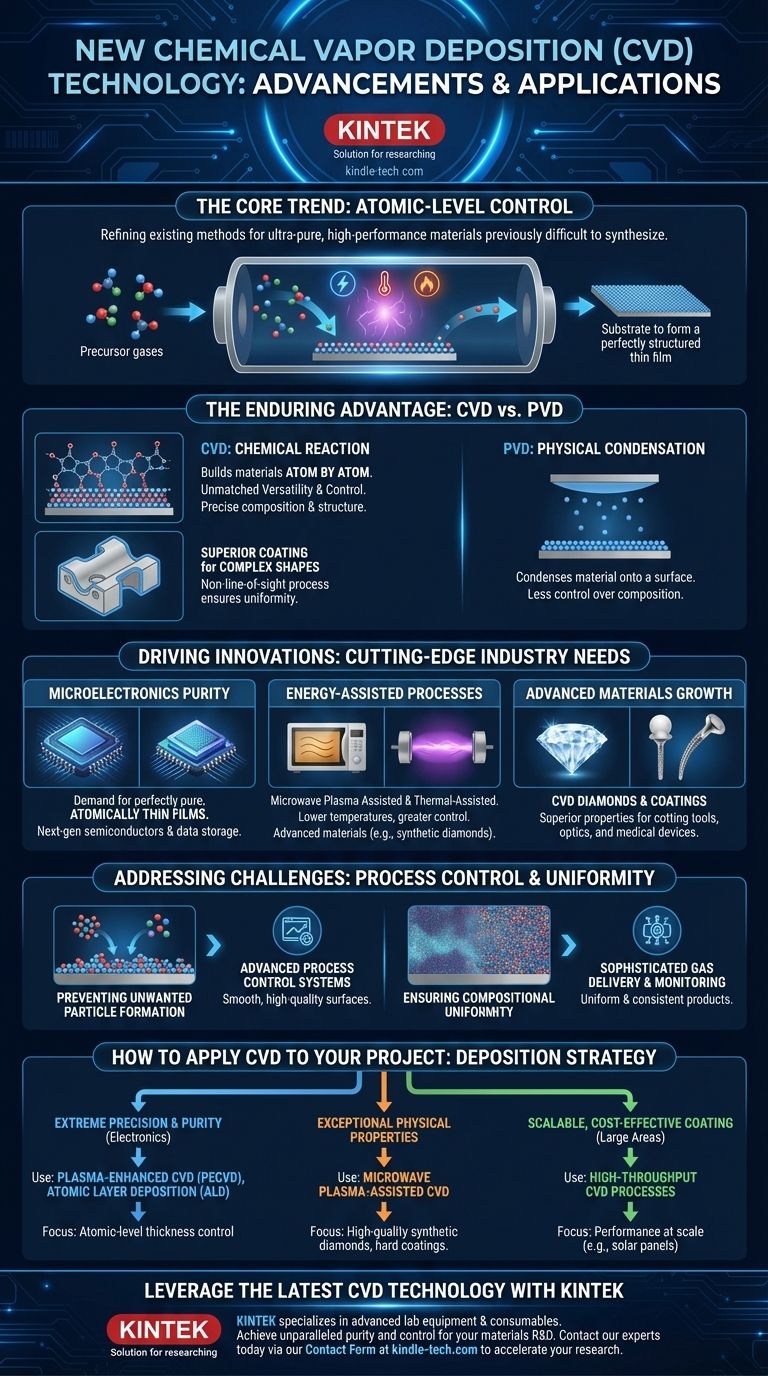

La tendenza principale nella CVD moderna è il perfezionamento dei metodi esistenti per ottenere un controllo a livello atomico sulla creazione dei materiali. Ciò consente la produzione di film sottili e materiali ultra-puri e ad alte prestazioni che in precedenza erano difficili o impossibili da sintetizzare in modo efficiente.

Il vantaggio duraturo della CVD

La Deposizione Chimica da Vapore è un processo in cui un sottile film solido viene fatto crescere su un substrato attraverso reazioni chimiche che coinvolgono precursori in fase vapore. A differenza della Deposizione Fisica da Vapore (PVD), che essenzialmente condensa un materiale su una superficie, la CVD costruisce i materiali atomo per atomo attraverso la chimica.

Versatilità e controllo ineguagliabili

La base della potenza della CVD risiede nella sua dipendenza dalle reazioni chimiche. Ciò offre a ingegneri e scienziati un controllo preciso sulla composizione e sulla struttura del materiale finale.

Gestendo attentamente i gas precursori, la temperatura e la pressione, è possibile creare strati di materiale ultra-sottili con una purezza eccezionale. Questo è fondamentale per la produzione dei moderni circuiti elettrici.

Rivestimento superiore per forme complesse

La CVD è un processo non a linea di vista. I gas precursori possono fluire intorno e all'interno di geometrie complesse, garantendo un rivestimento uniforme e omogeneo su tutte le superfici.

Questo la rende ideale per componenti con forme intricate, fornendo uno strato consistente che altri metodi di deposizione faticano a ottenere.

Cosa sta guidando le ultime innovazioni?

L'evoluzione della CVD è direttamente legata alle esigenze delle industrie all'avanguardia. I moderni progressi sono focalizzati sul superamento delle limitazioni storiche e sullo sblocco di nuove capacità dei materiali.

La domanda di purezza nella microelettronica

L'industria della microelettronica rimane il più grande utilizzatore della tecnologia CVD. Il continuo rimpicciolimento dei transistor richiede la deposizione di film perfettamente puri, privi di difetti e sottili a livello atomico.

Le più recenti tecniche CVD forniscono il controllo dello spessore e la purezza del materiale migliorati necessari per costruire la prossima generazione di semiconduttori e dispositivi di archiviazione dati.

Progressi nei processi assistiti da energia

Tecniche come la CVD assistita da plasma a microonde e la CVD assistita termicamente rappresentano un significativo passo avanti. Questi metodi utilizzano l'energia per attivare i gas precursori in modo più efficiente.

Ciò consente la deposizione a temperature più basse e con maggiore controllo, permettendo la creazione di materiali avanzati, come diamanti sintetici di alta qualità, con eccezionali proprietà di durezza, conduttività termica e ottiche.

La crescita dei materiali avanzati

L'efficacia in termini di costi e le proprietà superiori di materiali come i diamanti CVD hanno aperto nuovi mercati. Sono ora utilizzati in utensili da taglio, ottica e persino apparecchiature mediche.

Queste applicazioni sono possibili perché i processi CVD avanzati possono produrre materiali che superano le loro controparti naturali o prodotte convenzionalmente.

Comprendere i compromessi e le sfide

Sebbene potente, la tecnologia CVD non è priva di sfide. Le stesse innovazioni nel campo mirano a mitigare queste complessità intrinseche.

Prevenire la formazione di particelle indesiderate

Una delle sfide principali è la formazione di aggregati duri nella fase gassosa prima che il materiale possa depositarsi sul substrato. Ciò può portare a difetti nel film finale.

Sistemi avanzati di controllo del processo e design del reattore sono cruciali per minimizzare questo effetto e garantire una superficie liscia e di alta qualità.

Garantire l'uniformità composizionale

Quando si creano materiali multicomponente (leghe o composti), variazioni nella pressione di vapore e nei tassi di reazione possono portare a una composizione eterogenea.

Gli ultimi sistemi CVD impiegano sofisticati sistemi di erogazione e monitoraggio dei gas per garantire che ogni precursore reagisca alla velocità corretta, risultando in un prodotto finale uniforme e consistente.

Come applicarlo al tuo progetto

La migliore strategia di deposizione dipende interamente dal tuo obiettivo primario. La CVD offre una gamma di possibilità adattate a risultati specifici.

- Se il tuo obiettivo principale è la precisione e la purezza estreme per l'elettronica: Avrai bisogno di processi CVD avanzati come la CVD assistita da plasma (PECVD) o la Deposizione a Strati Atomici (un sottoinsieme della CVD) per il loro controllo dello spessore a livello atomico.

- Se il tuo obiettivo principale è creare materiali con proprietà fisiche eccezionali: Considera tecniche specializzate come la CVD assistita da plasma a microonde, essenziale per la produzione di diamanti sintetici di alta qualità e altri rivestimenti duri.

- Se il tuo obiettivo principale è un rivestimento scalabile ed economico per grandi aree come i pannelli solari: Un processo CVD ad alta produttività e ben consolidato è probabilmente la scelta più economica ed efficiente per ottenere buone prestazioni su larga scala.

In definitiva, l'innovazione continua nella Deposizione Chimica da Vapore riguarda la padronanza della chimica per costruire i materiali fondamentali della tecnologia futura.

Tabella riassuntiva:

| Aspetto dell'Innovazione | Progresso Chiave | Beneficio Primario |

|---|---|---|

| Controllo del Processo | Precisione a livello atomico | Film sottili ultra-puri, privi di difetti |

| Fonte di Energia | Assistenza Plasma e Termica | Deposizione a bassa temperatura, nuovi materiali (es. diamanti) |

| Focus Applicativo | Microelettronica e Materiali Avanzati | Prestazioni superiori per semiconduttori, utensili da taglio, ottica |

| Sfida Chiave Affrontata | Minimizzazione della formazione di particelle e uniformità migliorata | Rivestimenti di alta qualità e consistenti su forme complesse |

Pronto a sfruttare l'ultima tecnologia CVD per il tuo progetto sui materiali?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, fornendo gli strumenti precisi necessari per la CVD assistita da plasma, la CVD assistita termicamente e altri processi di deposizione all'avanguardia. Sia che tu stia sviluppando semiconduttori di nuova generazione, diamanti sintetici o rivestimenti ad alte prestazioni, le nostre soluzioni sono progettate per aiutarti a raggiungere purezza e controllo ineguagliabili.

Contatta i nostri esperti oggi tramite il nostro Modulo di Contatto per discutere come le nostre soluzioni CVD possono accelerare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore