In sostanza, la deposizione chimica da vapore (CVD) è un processo industriale scalabile per la crescita di fogli di grafene di alta qualità e su vasta area. Il metodo prevede il riscaldamento di una fonte di carbonio gassosa, nota come precursore, in una camera con un foglio metallico che funge da catalizzatore. Ad alte temperature, il gas si decompone e gli atomi di carbonio risultanti si dispongono in un unico strato continuo di grafene sulla superficie del metallo.

Il cuore del processo CVD è una trasformazione: converte un semplice gas a base di carbonio in un foglio di grafene altamente strutturato e bidimensionale. Ciò si ottiene utilizzando un catalizzatore metallico per "catturare" e "organizzare" gli atomi di carbonio dal gas decomposto a temperature molto elevate.

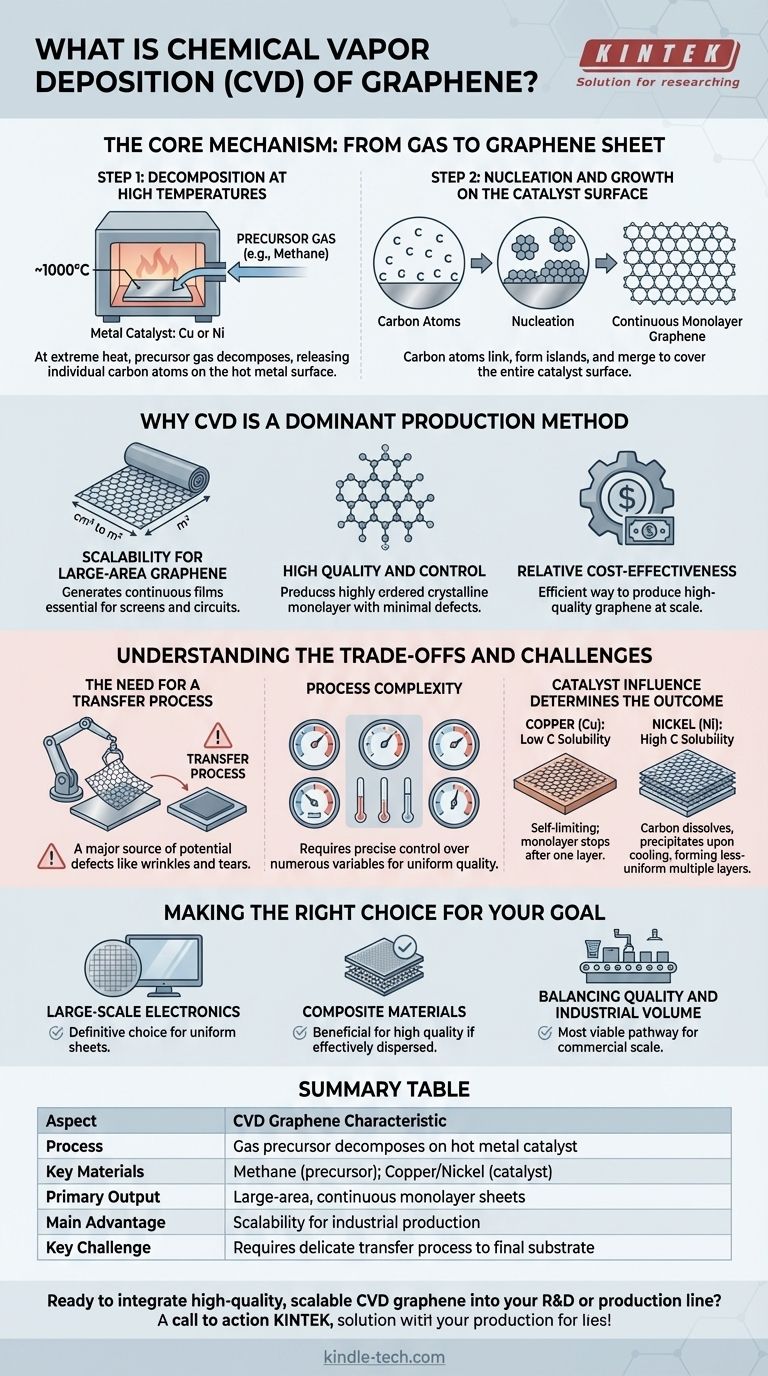

Il meccanismo centrale: dal gas al foglio di grafene

Il processo CVD può essere compreso come un progetto di costruzione atomica preciso, a due fasi, che avviene all'interno di un reattore ad alta temperatura.

Gli ingredienti chiave: precursore e catalizzatore

Il processo richiede due componenti principali: un precursore di carbonio e un catalizzatore metallico.

Il precursore è un materiale contenente carbonio, molto spesso un gas come il metano o l'acetilene, che verrà scomposto per fornire gli atomi di carbonio.

Il catalizzatore è tipicamente un sottile foglio di metallo, con il rame (Cu) e il nichel (Ni) che sono le scelte più comuni. Il suo ruolo è quello di abbassare drasticamente l'energia necessaria affinché la reazione abbia luogo.

Fase 1: Decomposizione ad alte temperature

Il catalizzatore metallico viene posto all'interno di una camera a vuoto, che viene riscaldata a circa 1000 °C. Il gas precursore viene quindi introdotto nella camera.

A questa temperatura estrema, le molecole del gas precursore diventano instabili e pirolizzano, ovvero si decompongono, quando entrano in contatto con la superficie metallica calda. Ciò scompone le molecole, rilasciando atomi di carbonio individuali.

Fase 2: Nucleazione e crescita sulla superficie del catalizzatore

Una volta liberati, questi atomi di carbonio diffondono o "scivolano" sulla superficie metallica. Iniziano ad aggregarsi in vari punti, formando piccole isole di grafene in un processo chiamato nucleazione.

Man mano che arrivano altri atomi di carbonio sulla superficie, si attaccano ai bordi di queste isole, facendole crescere e infine fondersi. Ciò continua fino a quando un singolo strato atomico continuo di grafene copre l'intera superficie del catalizzatore.

Perché la CVD è un metodo di produzione dominante

La CVD non è solo un metodo tra tanti; è diventata la tecnica principale per la produzione di grafene destinato ad applicazioni avanzate.

Scalabilità per grafene di grande area

A differenza dei metodi che producono minuscole scaglie, la CVD può generare fogli di grafene misurati in centimetri quadrati o addirittura metri. Questa capacità di creare pellicole grandi e continue è essenziale per applicazioni come schermi conduttivi trasparenti e circuiti elettronici.

Alta qualità e controllo

Il processo CVD produce grafene monostrato con una struttura cristallina altamente ordinata e difetti minimi. I ricercatori hanno messo a punto il processo per controllare variabili come il numero di strati di grafene con elevata precisione.

Relativa convenienza economica

Sebbene richieda attrezzature sofisticate, la CVD è considerata un modo relativamente economico ed efficiente per produrre grafene di alta qualità su scala rispetto a metodi di laboratorio più complessi come l'esfoliazione meccanica.

Comprendere i compromessi e le sfide

Nonostante i suoi vantaggi, il metodo CVD non è privo di complessità e limitazioni intrinseche.

La necessità di un processo di trasferimento

Il grafene coltivato tramite CVD si forma su un catalizzatore metallico, ma la sua applicazione finale è quasi sempre su un substrato diverso, come silicio o plastica flessibile. Ciò richiede un delicato processo di trasferimento per sollevare il foglio di grafene dal metallo e posizionarlo sul materiale target.

Questa fase di trasferimento è una fonte importante di potenziali difetti, come pieghe, strappi o contaminazioni, che possono compromettere le prestazioni del grafene.

Complessità del processo

Ottenere un monostrato di grafene perfettamente uniforme e privo di difetti richiede un controllo estremamente preciso di numerose variabili. Fattori come temperatura, pressione, velocità di flusso del gas e velocità di raffreddamento hanno tutti un impatto significativo sulla qualità finale.

L'influenza del catalizzatore determina il risultato

La scelta del catalizzatore metallico cambia fondamentalmente il meccanismo di crescita. Sul rame, che ha una bassa solubilità del carbonio, la crescita del grafene è auto-limitante e si arresta dopo la formazione di un singolo strato sulla superficie.

Sul nichel, che ha un'alta solubilità del carbonio, gli atomi di carbonio possono dissolversi nel metallo e poi precipitare durante il raffreddamento. Ciò può portare alla formazione di strati di grafene multipli e meno uniformi.

Fare la scelta giusta per il tuo obiettivo

Comprendere la natura del grafene CVD aiuta a determinarne l'idoneità per un'applicazione specifica.

- Se il tuo obiettivo principale sono l'elettronica su larga scala: la CVD è la scelta definitiva perché è l'unico metodo maturo per produrre i fogli di grafene grandi e uniformi richiesti per wafer e display.

- Se il tuo obiettivo principale è creare materiali compositi: potresti non aver bisogno di fogli grandi, ma l'alta qualità del grafene CVD può comunque essere vantaggiosa se riesci a disperderlo efficacemente dopo averlo rimosso dal catalizzatore.

- Se il tuo obiettivo principale è bilanciare qualità e volume industriale: la CVD fornisce il percorso più praticabile per la produzione di grafene ad alte prestazioni a una scala e a un costo adatti ai prodotti commerciali.

In definitiva, il processo di deposizione chimica da vapore è il ponte critico che porta il grafene da curiosità di laboratorio a materiale valido per la tecnologia del mondo reale.

Tabella riassuntiva:

| Aspetto | Caratteristica del grafene CVD |

|---|---|

| Processo | Il precursore gassoso si decompone su un catalizzatore metallico caldo |

| Materiali chiave | Metano (precursore); Rame/Nichel (catalizzatore) |

| Output principale | Fogli monostrato continui di grande area |

| Vantaggio principale | Scalabilità per la produzione industriale |

| Sfida chiave | Richiede un delicato processo di trasferimento sul substrato finale |

Pronto a integrare grafene CVD scalabile e di alta qualità nella tua linea di R&S o di produzione? KINTEK è specializzata nella fornitura delle attrezzature da laboratorio avanzate e dei materiali di consumo essenziali per processi CVD precisi. La nostra esperienza supporta ricercatori e industrie nello sviluppo di elettronica, compositi e materiali di prossima generazione. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a raggiungere i tuoi obiettivi di scienza dei materiali.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD