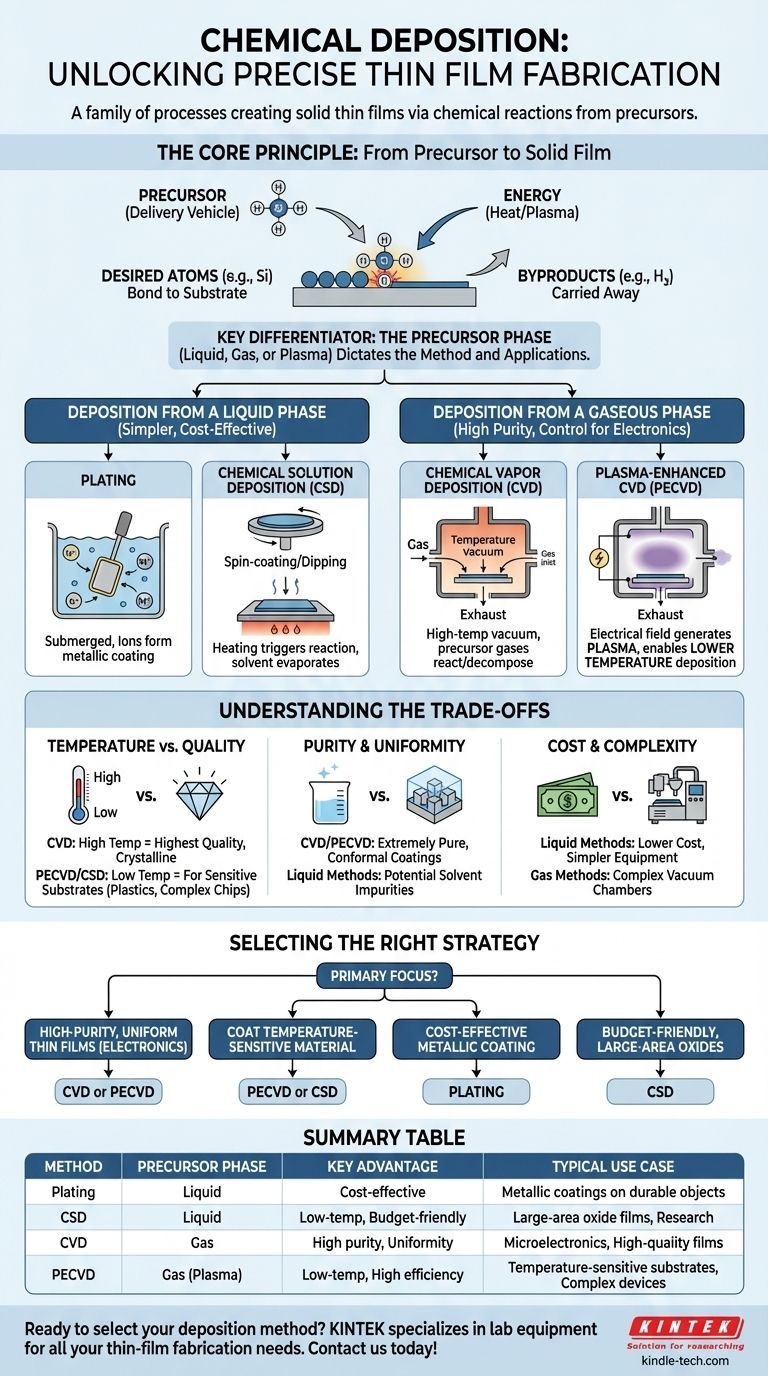

In sintesi, la deposizione chimica è una famiglia di processi utilizzati per creare un film solido e sottile su una superficie (nota come substrato) avviando una reazione chimica. Invece di spruzzare o fondere semplicemente un materiale, questi metodi utilizzano "precursori" chimici che reagiscono sul substrato per costruire il materiale desiderato, spesso un livello di atomi alla volta. Ciò consente un controllo preciso sullo spessore, sulla purezza e sulle proprietà del film.

Il concetto più importante da afferrare è che la differenza principale tra le varie tecniche di deposizione chimica risiede nello stato fisico, o fase, del precursore chimico utilizzato. Il fatto che si parta da un liquido, un gas o un gas energizzato (plasma) determina l'intero metodo e le sue applicazioni.

Il Principio Fondamentale: Dal Precursore al Film Solido

Per comprendere la deposizione chimica, è necessario prima comprendere il ruolo del precursore. È il concetto fondamentale che lega insieme tutti questi metodi.

Cos'è un Precursore?

Un precursore è un composto chimico che contiene gli atomi che si desidera depositare, ma in una forma volatile o solubile. Pensalo come il veicolo di consegna per i tuoi atomi desiderati.

Ad esempio, per depositare un film di silicio puro (Si), non utilizzeresti un blocco di silicio solido. Invece, potresti utilizzare un gas precursore come il silano ($\text{SiH}_4$), che trasporta l'atomo di silicio in una forma che può essere facilmente trasportata e fatta reagire.

Il Ruolo delle Reazioni Chimiche

Il processo di deposizione non è fisico; è intrinsecamente chimico. L'energia, tipicamente sotto forma di calore o plasma, viene applicata al precursore sulla superficie del substrato.

Questa energia rompe i legami chimici nelle molecole precursore. Gli atomi desiderati (come il silicio) si legano al substrato, mentre le molecole di sottoprodotto indesiderate (come il gas idrogeno) vengono allontanate.

Deposizione da Fase Liquida

Questi metodi iniziano con un precursore disciolto in una soluzione liquida. Sono spesso più semplici ed economici delle tecniche a fase gassosa.

Placcatura (Plating)

La placcatura prevede l'immersione del substrato in un bagno chimico liquido. Una reazione chimica nella soluzione fa sì che gli ioni del materiale desiderato (ad esempio, nichel, rame, oro) formino un rivestimento metallico solido sulla superficie dell'oggetto. Questa è la forma più antica di deposizione chimica.

Deposizione da Soluzione Chimica (CSD)

Nella CSD, una soluzione liquida contenente il precursore viene rivestita su un substrato, spesso facendolo ruotare ad alta velocità (spin-coating) o immergendolo. Il substrato viene quindi riscaldato. Questo processo di riscaldamento evapora il solvente e innesca una reazione chimica che trasforma il precursore nel film solido finale.

Deposizione da Fase Gassosa

I metodi a fase gassosa sono il cavallo di battaglia dell'industria elettronica moderna. Offrono una purezza e un controllo eccezionalmente elevati, essenziali per la produzione di microchip.

Deposizione Chimica da Vapore (CVD)

In un processo CVD, i gas precursori vengono introdotti in una camera a vuoto ad alta temperatura. Quando questi gas caldi entrano in contatto con il substrato, reagiscono e si decompongono, lasciando dietro di sé un film sottile altamente puro e uniforme.

CVD Potenziata da Plasma (PECVD)

La PECVD è un'evoluzione cruciale della CVD. Invece di fare affidamento esclusivamente sull'alta temperatura, questo metodo utilizza un campo elettrico per generare un plasma, un gas energizzato e reattivo.

Il plasma aiuta a scomporre le molecole del gas precursore in modo molto più efficiente. Ciò consente alla deposizione di avvenire a temperature significativamente più basse, il che è fondamentale per costruire dispositivi complessi con strati che non possono sopportare il calore intenso della CVD tradizionale.

Comprendere i Compromessi

Nessun metodo singolo è universalmente superiore. La scelta dipende interamente dal materiale che viene depositato, dal substrato su cui viene depositato e dalla qualità desiderata del film finale.

Temperatura rispetto alla Qualità

I processi ad alta temperatura come la CVD convenzionale producono spesso film cristallini di altissima qualità. Tuttavia, questo calore intenso può danneggiare o deformare molti substrati. La PECVD a bassa temperatura e la CSD offrono un modo per rivestire materiali sensibili come plastiche o chip elettronici complessi.

Purezza e Uniformità

I metodi a fase gassosa (CVD e PECVD) eccellono nella creazione di film estremamente puri e possono rivestire conformemente anche le strutture 3D più complesse. I metodi a fase liquida a volte possono avere difficoltà con le impurità lasciate dal solvente.

Costo e Complessità

In generale, i processi a fase liquida come la placcatura e la CSD sono meno costosi e utilizzano attrezzature più semplici rispetto alle complesse camere a vuoto richieste per CVD e PECVD. Ciò li rende ideali per rivestimenti di grandi aree in cui la purezza assoluta non è la preoccupazione principale.

Selezione della Giusta Strategia di Deposizione

La scelta di un metodo richiede il bilanciamento delle esigenze tecniche con i vincoli pratici.

- Se la tua attenzione principale sono i film sottili uniformi e di alta purezza per l'elettronica: La tua scelta predefinita sarà la Deposizione Chimica da Vapore (CVD) o la sua variante potenziata da plasma (PECVD).

- Se devi rivestire un materiale sensibile alla temperatura: La PECVD o un metodo a fase liquida come la CSD offrono un vantaggio cruciale a bassa temperatura.

- Se il tuo obiettivo è un rivestimento metallico economicamente vantaggioso su un oggetto durevole: I metodi di placcatura tradizionali offrono una soluzione robusta e scalabile.

- Se stai sviluppando nuovi film di ossido per la ricerca o applicazioni su larga scala con un budget limitato: La CSD fornisce un punto di partenza accessibile e versatile.

Comprendendo lo stato del precursore, puoi navigare efficacemente in queste potenti tecniche e selezionare lo strumento giusto per la tua sfida di scienza dei materiali.

Tabella Riassuntiva:

| Metodo | Fase del Precursore | Vantaggio Chiave | Caso d'Uso Tipico |

|---|---|---|---|

| Placcatura | Liquida | Economico | Rivestimenti metallici su oggetti durevoli |

| Deposizione da Soluzione Chimica (CSD) | Liquida | Bassa temperatura, economico | Film di ossido su larga scala, ricerca |

| Deposizione Chimica da Vapore (CVD) | Gas | Alta purezza, uniformità | Microelettronica, film di alta qualità |

| CVD Potenziata da Plasma (PECVD) | Gas (Plasma) | Bassa temperatura, alta efficienza | Substrati sensibili alla temperatura, dispositivi complessi |

Pronto a selezionare il metodo di deposizione perfetto per il tuo progetto? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di fabbricazione di film sottili. Sia che tu stia lavorando con CVD, PECVD o metodi basati su soluzioni, la nostra esperienza garantisce che tu ottenga gli strumenti giusti per risultati precisi e di alta qualità. Contattaci oggi per discutere la tua applicazione specifica e scoprire come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

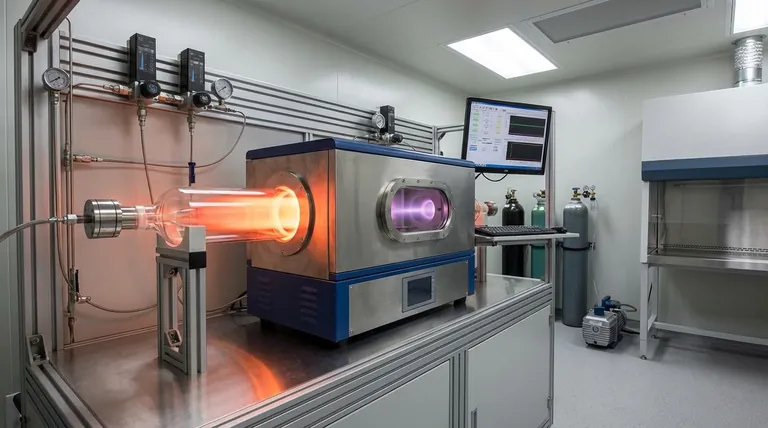

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati