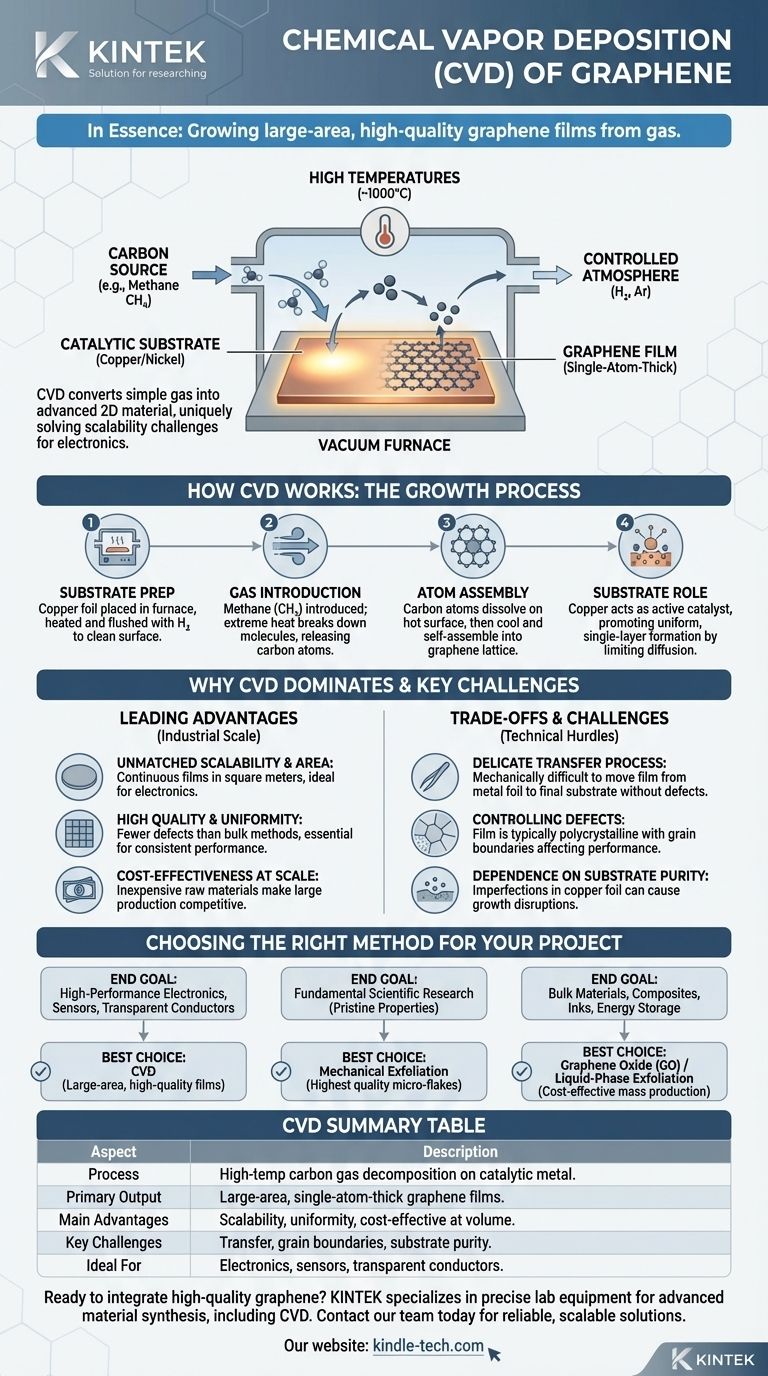

In sostanza, la deposizione chimica del grafene è un processo per la crescita di film di grafene di alta qualità e su larga area a partire da un gas. Nota come deposizione chimica da vapore (CVD), questa tecnica prevede il riscaldamento di un substrato metallico, tipicamente rame o nichel, in un forno a vuoto e l'introduzione di un gas contenente carbonio come il metano. Ad alte temperature, il gas si decompone e gli atomi di carbonio si assemblano sulla superficie del metallo, formando uno strato continuo di grafene spesso un singolo atomo.

La deposizione chimica da vapore (CVD) è il metodo industriale dominante per la produzione di grafene perché risolve in modo univoco la sfida della scalabilità. Consente la creazione di fogli grandi e di alta qualità adatti per l'elettronica, un'impresa non possibile con altri metodi comuni.

Come funziona la deposizione chimica da vapore (CVD)

Per capire perché la CVD è così fondamentale, dobbiamo prima esaminare la meccanica del processo. È una procedura multistadio altamente controllata che trasforma un semplice gas in un materiale bidimensionale avanzato.

I componenti principali

Il processo avviene all'interno di una camera di forno specializzata e richiede quattro ingredienti chiave:

- Un substrato catalitico, più comunemente un sottile foglio di rame.

- Una fonte di carbonio, che è un gas idrocarburico come il metano (CH₄).

- Alte temperature, tipicamente intorno ai 1000°C (1832°F).

- Una atmosfera controllata di altri gas, come idrogeno e argon.

Il processo di crescita passo dopo passo

La sintesi di un film di grafene segue una sequenza precisa. Innanzitutto, il foglio di rame viene posizionato all'interno del forno, che viene quindi riscaldato alla temperatura target mentre viene spurgato con gas idrogeno per pulire e preparare la superficie del metallo.

Successivamente, una piccola quantità controllata di metano viene introdotta nella camera. Il calore estremo scompone le molecole di metano, rilasciando atomi di carbonio individuali.

Questi atomi di carbonio si dissolvono sulla superficie calda del foglio di rame. Man mano che il sistema viene raffreddato con attenzione, gli atomi di carbonio precipitano e si auto-assemblano nella caratteristica struttura reticolare esagonale del grafene direttamente sulla superficie del rame. Il risultato è un film di grafene continuo che ricopre il foglio.

Il ruolo critico del substrato

Il foglio di rame non è solo una superficie passiva; è un catalizzatore attivo. Abbassa drasticamente l'energia richiesta affinché gli atomi di carbonio si dispongano nella struttura stabile del grafene.

La bassa solubilità del carbonio nel rame è particolarmente vantaggiosa per la crescita del grafene a strato singolo. Gli atomi di carbonio rimangono sulla superficie anziché diffondersi nel metallo di massa, favorendo la formazione di un foglio uniforme spesso un atomo.

Perché la CVD è il metodo di produzione principale

Sebbene esistano altri metodi per creare il grafene, come l'esfoliazione dalla grafite con nastro adesivo, la CVD è diventata l'approccio più promettente per le applicazioni commerciali e industriali per diverse ragioni chiave.

Scalabilità e area senza pari

Metodi come l'esfoliazione meccanica producono scaglie di grafene di qualità eccezionalmente elevata, ma sono di dimensioni microscopiche. La CVD, al contrario, può produrre film di grafene continui su scala industriale, con aree dimostrate misurate in metri quadrati. Questo è un requisito non negoziabile per applicazioni come wafer elettronici o schermi conduttivi trasparenti.

Alta qualità e uniformità

Per la maggior parte delle applicazioni elettroniche, la qualità e la coerenza sono fondamentali. La CVD produce un film continuo e in gran parte uniforme con molti meno difetti strutturali rispetto ai metodi di produzione di massa. Questa integrità è essenziale per preservare le notevoli proprietà elettroniche e ottiche del grafene su una vasta area.

Convenienza economica su scala

Sebbene l'investimento iniziale nelle apparecchiature CVD sia significativo, le materie prime - foglio di rame e gas metano - sono relativamente economiche e abbondanti. Ciò rende il costo per unità del grafene CVD altamente competitivo se prodotto in grandi volumi, aprendo la strada a prodotti commercialmente validi.

Comprendere i compromessi e le sfide

Nonostante i suoi vantaggi, la CVD non è priva di ostacoli tecnici. Comprendere questi limiti è cruciale per valutare il suo utilizzo in una data applicazione.

Il delicato processo di trasferimento

Il grafene coltivato tramite CVD viene creato su un foglio metallico, ma viene quasi sempre utilizzato su un substrato diverso, come silicio o plastica flessibile. Il processo di trasferimento di questo film spesso atomico è la sfida più grande. È meccanicamente difficile e può facilmente introdurre rughe, strappi, residui di polimero e altri difetti che compromettono le prestazioni finali del grafene.

Controllo della qualità e dei difetti

Ottenere un foglio di grafene monocristallino perfettamente impeccabile su una vasta area rimane un'impresa ingegneristica. Il film è tipicamente policristallino, il che significa che è composto da molti cristalli di grafene più piccoli uniti insieme. I confini tra questi cristalli, noti come bordi di grano, possono disperdere gli elettroni e influire negativamente sulle prestazioni elettriche.

Dipendenza dalla purezza del substrato

La qualità del film di grafene finale dipende direttamente dalla qualità del substrato di rame iniziale. Qualsiasi impurità, rugosità superficiale o imperfezione sul foglio di rame può tradursi in difetti o punti di nucleazione che interrompono la crescita uniforme del reticolo del grafene.

Applicare questo al tuo progetto

La scelta del metodo di produzione del grafene deve essere allineata con l'obiettivo finale, poiché ogni approccio offre un diverso equilibrio tra qualità, scala e costo.

- Se la tua attenzione principale è rivolta all'elettronica ad alte prestazioni, ai sensori o ai conduttori trasparenti: la CVD è l'unica scelta pratica, poiché fornisce i film su larga area e di alta qualità necessari per la fabbricazione dei dispositivi.

- Se la tua attenzione principale è la ricerca scientifica fondamentale sulle proprietà dei materiali incontaminati: l'esfoliazione meccanica può ancora essere utilizzata per produrre micro-scaglie della massima qualità e prive di difetti per esperimenti su scala di laboratorio.

- Se la tua attenzione principale è sui materiali di massa come compositi, inchiostri o accumulo di energia: i metodi che producono ossido di grafene (GO) o grafene esfoliato in fase liquida possono essere più convenienti, poiché la perfezione a livello atomico è meno critica della produzione di massa.

In definitiva, la deposizione chimica da vapore è il ponte critico che porta il grafene da una curiosità di laboratorio a un componente praticabile nella tecnologia di prossima generazione.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Decomposizione ad alta temperatura di gas di carbonio su un substrato metallico catalitico (es. rame). |

| Output principale | Film di grafene su larga area, spessi un singolo atomo. |

| Vantaggi principali | Scalabilità, elevata uniformità, convenienza economica su volume. |

| Sfide chiave | Processo di trasferimento delicato, bordi di grano, dipendenza dalla purezza del substrato. |

| Ideale per | Elettronica, sensori, conduttori trasparenti che richiedono film grandi e coerenti. |

Pronto a integrare grafene di alta qualità nella tua R&S o produzione? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per la sintesi di materiali avanzati, inclusi i processi CVD. La nostra esperienza garantisce che tu disponga degli strumenti affidabili per ottenere risultati coerenti e scalabili. Contatta oggi il nostro team per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio nella ricerca e sviluppo del grafene.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD