In sostanza, un forno a induzione a canale è un recipiente di riscaldamento specializzato che funziona come un trasformatore in cui la bobina secondaria è un circuito chiuso di metallo fuso. È costituito da una camera principale rivestita di refrattario che contiene la maggior parte del metallo, collegata da un passaggio stretto o "canale" a un'unità a induzione che riscalda una piccola porzione circolante della massa fusa.

La distinzione fondamentale di un forno a canale è il suo design: separa il bagno metallico principale dalla zona di riscaldamento. Riscaldando continuamente un piccolo circuito dedicato di metallo, diventa eccezionalmente efficiente nel mantenere grandi volumi di metallo fuso a una temperatura precisa.

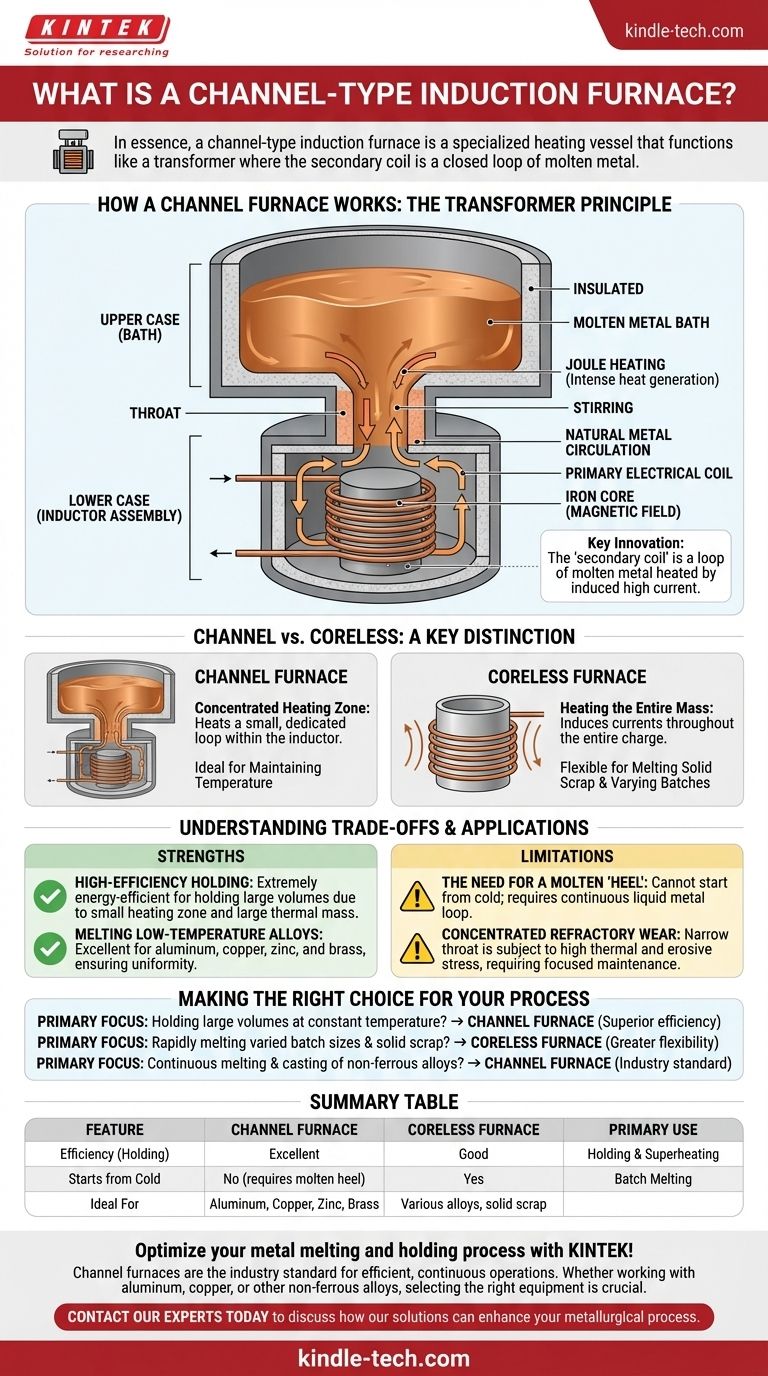

Come funziona un forno a canale: il principio del trasformatore

Un forno a canale sfrutta i principi fondamentali dell'induzione elettromagnetica in una configurazione unica ed estremamente efficiente. Il suo funzionamento si comprende meglio osservando i suoi componenti distinti e la loro interazione.

I componenti principali: bagno e induttore

Il forno è costruito in due parti principali. Il corpo superiore è il recipiente principale o bagno che contiene la maggior parte del metallo fuso. Il corpo inferiore è l'assemblaggio dell'induttore, che contiene il nucleo di ferro e la bobina primaria. Queste due sezioni sono collegate da uno o più passaggi refrattari stretti, noti come gole.

Bobina primaria contro circuito secondario

L'assemblaggio dell'induttore contiene una bobina elettrica primaria avvolta attorno a un nucleo di ferro, proprio come un trasformatore standard. L'innovazione chiave è che la "bobina secondaria" non è fatta di filo, ma è formata dal circuito di metallo fuso che fluisce dal bagno principale, attraverso la gola, e attorno al nucleo dell'induttore.

Generazione di calore tramite induzione

Quando una corrente alternata viene applicata alla bobina primaria, crea un potente campo magnetico fluttuante nel nucleo di ferro. Questo campo induce una corrente secondaria molto elevata nel circuito di metallo fuso. L'intrinseca resistenza elettrica del metallo fa sì che questa corrente generi un calore intenso (riscaldamento Joule), aumentando rapidamente la temperatura del metallo all'interno del canale.

L'importanza della circolazione del metallo

Questo intenso riscaldamento all'interno del canale ristretto, unito alle forze elettromagnetiche, provoca un flusso continuo del metallo. Il metallo caldo proveniente dal canale sale nel bagno principale e il metallo più freddo dal bagno scende per prendere il suo posto. Questa circolazione naturale fornisce un agitazione costante e delicata, garantendo un'eccellente uniformità della temperatura e omogeneità chimica in tutta la massa fusa.

Canale contro Senza Nucleo: una distinzione chiave

Sebbene entrambi siano forni a induzione, il modo in cui applicano il calore crea differenze fondamentali nelle loro prestazioni e applicazioni ideali.

La zona di riscaldamento: un canale concentrato

Un forno a canale applica tutta la sua energia a una piccola porzione specifica del metallo: il circuito all'interno dell'induttore. Il resto del metallo nel bagno principale viene riscaldato solo dalla circolazione di questo metallo surriscaldato.

L'approccio Senza Nucleo: riscaldare l'intera massa

In un forno a induzione senza nucleo, la bobina primaria circonda l'intero crogiolo. Il campo magnetico induce correnti parassite in tutta la carica, riscaldando simultaneamente l'intera massa di metallo.

Implicazioni per il funzionamento

Questa differenza strutturale fa sì che un forno a canale eccella nel mantenere la temperatura di un bagno già liquido, mentre un forno senza nucleo è spesso più flessibile per fondere rottami solidi in lotti di dimensioni variabili.

Comprendere i compromessi e le applicazioni

Il design unico del forno a canale lo rende ideale per alcuni compiti, ma meno adatto per altri.

Punto di forza: mantenimento ad alta efficienza

Poiché la zona di riscaldamento è piccola e ben isolata, e il bagno principale ha una grande massa termica con un'area superficiale relativamente piccola, i forni a canale sono estremamente efficienti dal punto di vista energetico per mantenere il metallo in temperatura per lunghi periodi. Sono spesso utilizzati come unità di mantenimento e surriscaldamento a valle di un forno di fusione primario.

Punto di forza: fusione di leghe a bassa temperatura

Questi forni sono una scelta standard per la fusione e il mantenimento di leghe non ferrose con punti di fusione più bassi, come alluminio, rame, zinco e ottone. La circolazione costante è eccellente per mantenere la composizione della lega.

Limitazione: la necessità di un "tallone" fuso

Un forno a canale non può essere avviato da materiale solido e freddo. Richiede un circuito continuo di metallo liquido per completare il circuito secondario. Pertanto, il forno deve sempre mantenere un "tallone" fuso di metallo, anche quando è inattivo, o essere avviato con una carica iniziale di metallo fuso proveniente da un'altra fonte.

Limitazione: usura refrattaria concentrata

Tutto il calore e il flusso di metallo sono concentrati nella stretta gola. Ciò sottopone il rivestimento refrattario in quest'area a un elevato stress termico ed erosivo, richiedendo spesso una manutenzione più mirata rispetto al rivestimento del bagno principale.

Fare la scelta giusta per il tuo processo

La selezione della tecnologia di forno corretta è fondamentale sia per l'efficienza operativa che per la qualità del prodotto finale.

- Se il tuo obiettivo principale è mantenere grandi volumi di metallo a una temperatura costante: L'efficienza termica senza pari del forno a canale lo rende la scelta superiore per le applicazioni di mantenimento.

- Se il tuo obiettivo principale è fondere rapidamente lotti di dimensioni variabili, inclusi rottami solidi: Un forno a induzione senza nucleo offre maggiore flessibilità operativa ed è più adatto per la fusione a lotti.

- Se il tuo obiettivo principale è un'operazione continua di fusione e colata per leghe non ferrose: Il forno a canale è uno standard industriale altamente efficace ed efficiente dal punto di vista energetico.

Comprendere questa differenza fondamentale di progettazione ti consente di selezionare la tecnologia di fusione più efficiente ed economica per il tuo specifico processo metallurgico.

Tabella riassuntiva:

| Caratteristica | Forno a Canale | Forno Senza Nucleo |

|---|---|---|

| Uso principale | Mantenimento e Surriscaldamento | Fusione a Lotti |

| Efficienza (Mantenimento) | Eccellente | Buona |

| Avvio da freddo | No (richiede tallone fuso) | Sì |

| Ideale per | Alluminio, Rame, Zinco, Ottone | Varie leghe, rottami solidi |

Ottimizza il tuo processo di fusione e mantenimento dei metalli con KINTEK!

I forni a canale sono lo standard industriale per operazioni continue ed efficienti. Che tu stia lavorando con alluminio, rame o altre leghe non ferrose, la scelta dell'attrezzatura giusta è fondamentale per la produttività e l'efficacia dei costi.

In qualità di specialista in attrezzature da laboratorio e industriali, KINTEK può aiutarti a determinare se un forno a canale è la soluzione giusta per le tue esigenze specifiche. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare il tuo processo metallurgico.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- A cosa serve la fusione a induzione sotto vuoto? Creazione di metalli ultrapuri per industrie esigenti

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottieni la massima purezza e precisione per leghe ad alte prestazioni

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata