In sintesi, la carbonizzazione è un processo di decomposizione termica che trasforma i materiali organici, come il legno o i rifiuti agricoli, in una sostanza ricca di carbonio chiamata carbone vegetale. Funziona riscaldando il materiale in un ambiente a basso contenuto di ossigeno, il che espelle i composti volatili come acqua, metano e idrogeno, lasciando dietro di sé carbonio quasi puro.

Il principio fondamentale della carbonizzazione non è bruciare il materiale, ma "cuocerlo" senza ossigeno sufficiente. Questo riscaldamento controllato scompone la complessa materia organica, rimuovendo sistematicamente tutto ciò che non è carbonio.

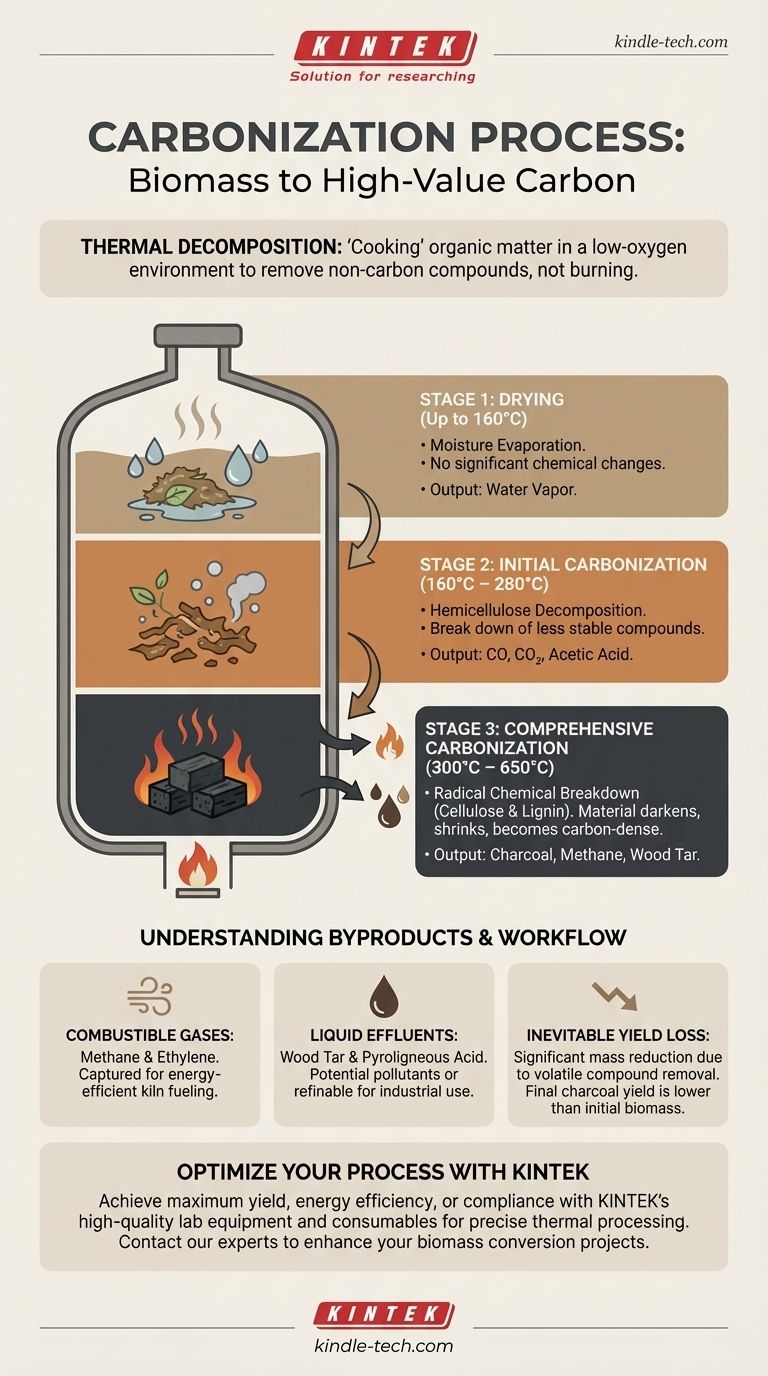

Il meccanismo centrale: la decomposizione termica

Per comprendere veramente la carbonizzazione, devi prima afferrare il concetto di decomposizione termica, nota anche come pirolisi. Questa è la base dell'intero processo.

Cos'è la decomposizione termica?

La decomposizione termica è una rottura chimica causata dal calore. Invece di reagire con l'ossigeno (bruciando), i legami chimici del materiale stesso diventano instabili ad alte temperature e si rompono in molecole più semplici.

Il ruolo di un ambiente privo di ossigeno

La chiave per una carbonizzazione di successo è limitare l'ossigeno. Sigillare il materiale in una fornace o stufa impedisce la combustione. Se fosse presente ossigeno in abbondanza, il materiale semplicemente brucerebbe trasformandosi in cenere. Privando il processo di ossigeno, ci assicuriamo che si decomponga in carbone vegetale.

Le tre fasi della carbonizzazione

La trasformazione dalla biomassa grezza al carbone vegetale avviene in fasi distinte, dettate dall'aumento delle temperature all'interno della fornace.

Fase 1: Essiccazione (fino a 160°C)

La fase iniziale è interamente focalizzata sulla rimozione dell'umidità. Man mano che la temperatura sale a 160°C, l'acqua presente nella biomassa evapora.

In questa fase, non ci sono cambiamenti chimici significativi. Il materiale viene semplicemente preparato per la decomposizione che segue.

Fase 2: Carbonizzazione iniziale (160°C – 280°C)

Una volta che il materiale è asciutto, inizia la vera decomposizione. I composti organici meno stabili iniziano a decomporsi.

In particolare, un componente chiamato emicellulosa si decompone, rilasciando gas come anidride carbonica (CO2), monossido di carbonio (CO) e piccole quantità di acido acetico.

Fase 3: Carbonizzazione completa (300°C – 650°C)

Questa è la fase principale e più aggressiva del processo. La temperatura sale significativamente, causando una radicale rottura chimica della materia organica rimanente, principalmente cellulosa e lignina.

Durante questa fase, viene rilasciato un grande volume di sottoprodotti, inclusi gas infiammabili come metano ed etilene, nonché liquidi come il catrame di legno e altro acido acetico. Il materiale si scurisce, si restringe e diventa il prodotto denso di carbonio che conosciamo come carbone vegetale.

Comprendere i sottoprodotti e i compromessi

Le sostanze rilasciate durante la carbonizzazione non sono solo rifiuti; sono una parte critica del processo con implicazioni significative.

Gas combustibili

Il metano e l'etilene prodotti nella Fase 3 sono infiammabili. Nei moderni sistemi di carbonizzazione, questi gas vengono spesso catturati e reindirizzati per alimentare la fornace, creando un processo più efficiente dal punto di vista energetico e autosufficiente.

Effluenti liquidi

Il processo crea anche liquidi come il catrame di legno (una complessa miscela di composti organici) e l'acido piroligneo (principalmente acido acetico e metanolo). Questi sottoprodotti possono essere inquinanti ambientali se non gestiti correttamente, ma possono anche essere raccolti e raffinati per vari usi industriali.

L'inevitabile perdita di resa

È fondamentale capire che la carbonizzazione riduce fondamentalmente la massa. Una parte significativa del peso iniziale del materiale viene persa come vapore acqueo e composti volatili. La resa finale di carbone vegetale è sempre molto inferiore al peso iniziale della biomassa.

Il flusso di lavoro pratico

Sebbene la chimica sia complessa, i passaggi fisici del processo sono semplici.

1. Caricamento e sigillatura

La biomassa grezza (ad esempio, tronchi di legno, bricchette) viene caricata in un forno o fornace specializzato. Il contenitore viene quindi sigillato per limitare il flusso d'aria e creare l'ambiente a basso contenuto di ossigeno necessario.

2. Riscaldamento e decomposizione

Una fonte di calore esterna avvia il processo. Man mano che la temperatura interna sale attraverso le tre fasi, la biomassa si trasforma in carbone vegetale. In molti sistemi, il processo diventa autosufficiente una volta che i gas infiammabili vengono rilasciati e accesi.

3. Raffreddamento ed estrazione

Dopo che la decomposizione è completa, il carbone vegetale deve essere lasciato raffreddare completamente, ancora in un ambiente sigillato e privo di ossigeno. L'introduzione di ossigeno mentre il carbone è ancora caldo lo farebbe accendere. Una volta freddo, può essere rimosso in sicurezza.

Applicare questo al tuo obiettivo

Il tuo approccio alla carbonizzazione dipenderà da ciò che vuoi ottenere.

- Se il tuo obiettivo principale è la massima resa di carbone vegetale: Dai priorità al controllo preciso della temperatura e assicurati che la fornace sia perfettamente sigillata per prevenire qualsiasi perdita di prodotto dovuta alla combustione.

- Se il tuo obiettivo principale è l'efficienza energetica: Progetta un sistema per catturare e riutilizzare i gas combustibili prodotti durante la Fase 3 per minimizzare il consumo di combustibile esterno.

- Se il tuo obiettivo principale è la conformità ambientale: Devi avere un piano chiaro per la gestione o la raffinazione sicura dei sottoprodotti liquidi come il catrame di legno e i liquidi acidi.

In definitiva, la carbonizzazione è un metodo potente e controllato per raffinare la materia organica in una forma di carbonio stabile e ad alta energia.

Tabella riassuntiva:

| Fase | Intervallo di temperatura | Processo chiave | Prodotti principali |

|---|---|---|---|

| 1. Essiccazione | Fino a 160°C | Evaporazione dell'umidità | Vapore acqueo |

| 2. Carbonizzazione iniziale | 160°C – 280°C | Decomposizione dell'emicellulosa | CO, CO2, acido acetico |

| 3. Carbonizzazione completa | 300°C – 650°C | Decomposizione di cellulosa e lignina | Carbone vegetale, metano, catrame di legno |

Pronto a ottimizzare il tuo processo di carbonizzazione?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per la lavorazione termica di precisione. Che il tuo obiettivo sia la massima resa di carbone vegetale, l'efficienza energetica o la conformità ambientale, le nostre soluzioni offrono il controllo e l'affidabilità di cui hai bisogno.

Contatta oggi i nostri esperti per discutere come le nostre fornaci e i sistemi di laboratorio possono migliorare i tuoi progetti di conversione della biomassa.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Qual è il calore richiesto per la pirolisi? Padroneggiare l'apporto energetico per biochar, bio-olio o syngas ottimali

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- Quali sono i fattori che influenzano la resa del bio-olio dalla pirolisi del guscio di cocco? Controlla 4 parametri chiave

- Qual è la temperatura di un forno a suola rotante? Trova il calore giusto per il tuo processo

- A quale temperatura viene eseguita la pirolisi convenzionale? Scopri la temperatura giusta per il tuo prodotto desiderato