In definitiva, quattro parametri chiave del processo governano la resa del bio-olio dalla pirolisi dei gusci di cocco: la temperatura di pirolisi, la velocità di riscaldamento, il tempo di permanenza dei vapori e le caratteristiche fisiche della materia prima stessa. Sebbene tutti siano importanti, il controllo della temperatura e della velocità di riscaldamento fornisce la leva più significativa sulla distribuzione del prodotto finale.

La sfida principale nella produzione di bio-olio non è solo riscaldare il guscio di cocco, ma controllare la velocità e la durata di quel calore. Massimizzare la resa liquida richiede una rapida decomposizione termica della biomassa e un raffreddamento immediato dei vapori risultanti per evitare che si decompongano ulteriormente in gas.

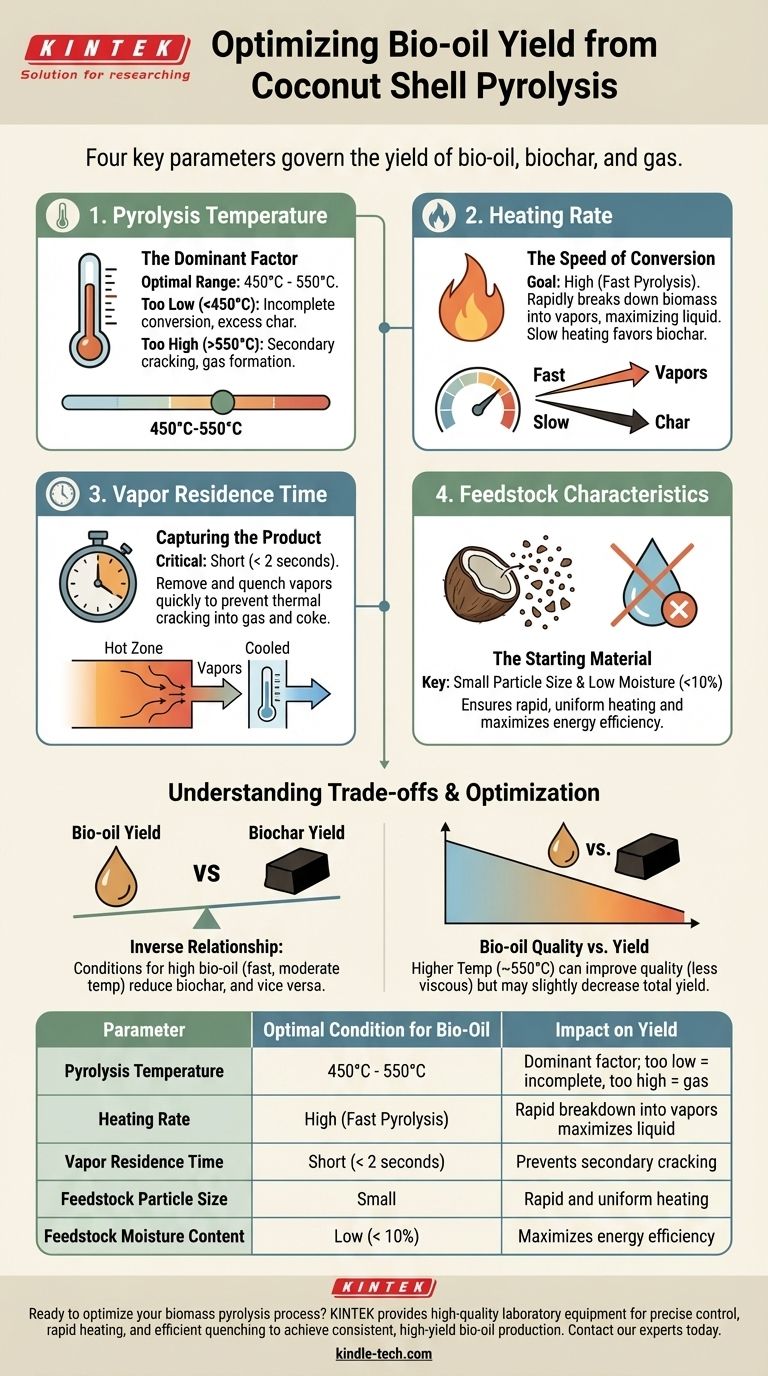

Parametri chiave della pirolisi che influenzano la resa del bio-olio

Per convertire efficacemente i gusci di cocco in bio-olio, è necessario gestire un delicato equilibrio tra diverse variabili interconnesse. Ognuna svolge un ruolo distinto nel determinare se si produce principalmente liquido (bio-olio), solido (biochar) o gas.

Temperatura di pirolisi: il fattore dominante

La temperatura è il parametro singolarmente più influente. Essa determina l'entità della decomposizione della biomassa.

Per la produzione di bio-olio dai gusci di cocco, l'intervallo di temperatura ottimale è tipicamente compreso tra 450°C e 550°C. Al di sotto di questo intervallo, la conversione è incompleta, lasciando un eccesso di biochar. Al di sopra di questo intervallo, si verifica un cracking secondario dei vapori, che scompone i liquidi preziosi in gas non condensabili e riduce la resa di bio-olio.

Velocità di riscaldamento: la velocità di conversione

La velocità di riscaldamento determina quali percorsi chimici sono favoriti durante la pirolisi.

Per massimizzare il bio-olio, una velocità di riscaldamento elevata è essenziale. Questo processo, noto come pirolisi rapida, scompone rapidamente la cellulosa, l'emicellulosa e la lignina nel guscio di cocco in vapori. Al contrario, velocità di riscaldamento lente favoriscono la formazione di biochar solido.

Tempo di permanenza dei vapori: catturare il prodotto

Questo si riferisce al tempo in cui i vapori caldi di pirolisi rimangono nella zona del reattore ad alta temperatura.

Un breve tempo di permanenza dei vapori è fondamentale per un'elevata resa di bio-olio. L'obiettivo è rimuovere i vapori dal reattore caldo e raffreddarli (spegnerli) il più rapidamente possibile, tipicamente in meno di due secondi. Se i vapori indugiano nella zona calda, si creperanno termicamente in gas di minor valore e coke solido, diminuendo la resa liquida finale.

Caratteristiche della materia prima: il materiale di partenza

Lo stato iniziale della materia prima del guscio di cocco ha un impatto significativo sull'efficienza del processo.

Due caratteristiche principali sono importanti: dimensione delle particelle e contenuto di umidità. Le particelle più piccole si riscaldano più rapidamente e uniformemente, favorendo le reazioni rapide necessarie per il bio-olio. Allo stesso modo, un basso contenuto di umidità (tipicamente inferiore al 10%) è cruciale, poiché l'energia richiesta per far evaporare l'acqua viene sprecata e non contribuisce alla reazione di pirolisi.

Comprendere i compromessi: bio-olio rispetto a biochar rispetto a gas

L'ottimizzazione per un prodotto implica intrinsecamente la de-enfatizzazione degli altri. Comprendere questa relazione è fondamentale per il controllo del processo e per il raggiungimento del risultato desiderato.

Il dilemma della resa del prodotto

Esiste una relazione inversa tra le rese di bio-olio e biochar.

Le condizioni che favoriscono un'elevata resa di bio-olio (riscaldamento rapido, temperatura moderata) comportano necessariamente una resa di biochar inferiore. Al contrario, le condizioni progettate per massimizzare il biochar (riscaldamento lento, intervallo di temperatura più ampio) produrranno pochissimo bio-olio.

Considerazioni sulla qualità del bio-olio

Massimizzare la resa non significa sempre massimizzare la qualità.

Eseguire il processo all'estremità superiore dell'intervallo di temperatura ottimale (ad esempio, 550°C) può ridurre leggermente la resa liquida totale a causa di una certa formazione di gas, ma può anche migliorare la qualità del bio-olio riducendone la viscosità e il contenuto di acqua. Questo è un compromesso operativo critico da considerare.

Ottimizzare il processo per il bio-olio

L'insieme ideale di parametri dipende interamente dal tuo obiettivo primario. Utilizza queste linee guida per orientare la tua strategia operativa.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio: Punta a una velocità di riscaldamento rapida con una temperatura massima di circa 500°C e assicurati che il tempo di permanenza dei vapori sia inferiore a due secondi.

- Se il tuo obiettivo principale è un output bilanciato di bio-olio e biochar: Utilizza una velocità di riscaldamento più lenta e una temperatura leggermente inferiore (circa 400-450°C), il che aumenterà la formazione di char a scapito di parte del liquido.

- Se il tuo obiettivo principale è produrre un bio-olio di qualità superiore (meno viscoso): Operare vicino all'estremità superiore dell'intervallo di temperatura ottimale (circa 550°C), accettando una resa liquida complessiva leggermente inferiore.

Padroneggiare questi fattori ti consente di controllare con precisione il processo di pirolisi e trasformare i rifiuti di guscio di cocco nel prodotto prezioso desiderato.

Tabella riassuntiva:

| Parametro | Condizione ottimale per il bio-olio | Impatto sulla resa |

|---|---|---|

| Temperatura di pirolisi | 450°C - 550°C | Fattore dominante; troppo basso = conversione incompleta, troppo alto = formazione di gas |

| Velocità di riscaldamento | Elevata (Pirolisi rapida) | La rapida scomposizione della biomassa in vapori massimizza la resa liquida |

| Tempo di permanenza dei vapori | Breve (< 2 secondi) | Impedisce il cracking secondario dei vapori in gas |

| Dimensione delle particelle della materia prima | Piccola | Assicura un riscaldamento rapido e uniforme |

| Contenuto di umidità della materia prima | Basso (< 10%) | Massimizza l'efficienza energetica per le reazioni di pirolisi |

Pronto a ottimizzare il tuo processo di pirolisi della biomassa?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per la ricerca e lo sviluppo avanzati. Sia che tu stia aumentando la produzione di bio-olio o affinando i tuoi parametri di pirolisi, la nostra esperienza può aiutarti a ottenere un controllo preciso della temperatura, velocità di riscaldamento rapide e un efficiente spegnimento dei vapori.

Ti aiutiamo a:

- Ottenere una produzione di bio-olio coerente e ad alta resa.

- Selezionare le attrezzature giuste per la tua specifica materia prima e i tuoi obiettivi.

- Migliorare la qualità e il valore dei tuoi prodotti a base biologica.

Contatta oggi i nostri esperti per discutere di come le nostre soluzioni possono migliorare le capacità del tuo laboratorio. Trasformiamo insieme i tuoi rifiuti di biomassa in prodotti di valore.

Contatta KINTEK per una Consulenza

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore

- Come viene utilizzato un forno di calcinazione ad alta temperatura nella Sol-gel BZY20? Ottenere Fasi Perovskite Cubiche Pure

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Quali sono i vantaggi dell'utilizzo di un forno a tubo rotante per i catalizzatori MoVOx? Miglioramento dell'uniformità e della cristallinità

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti