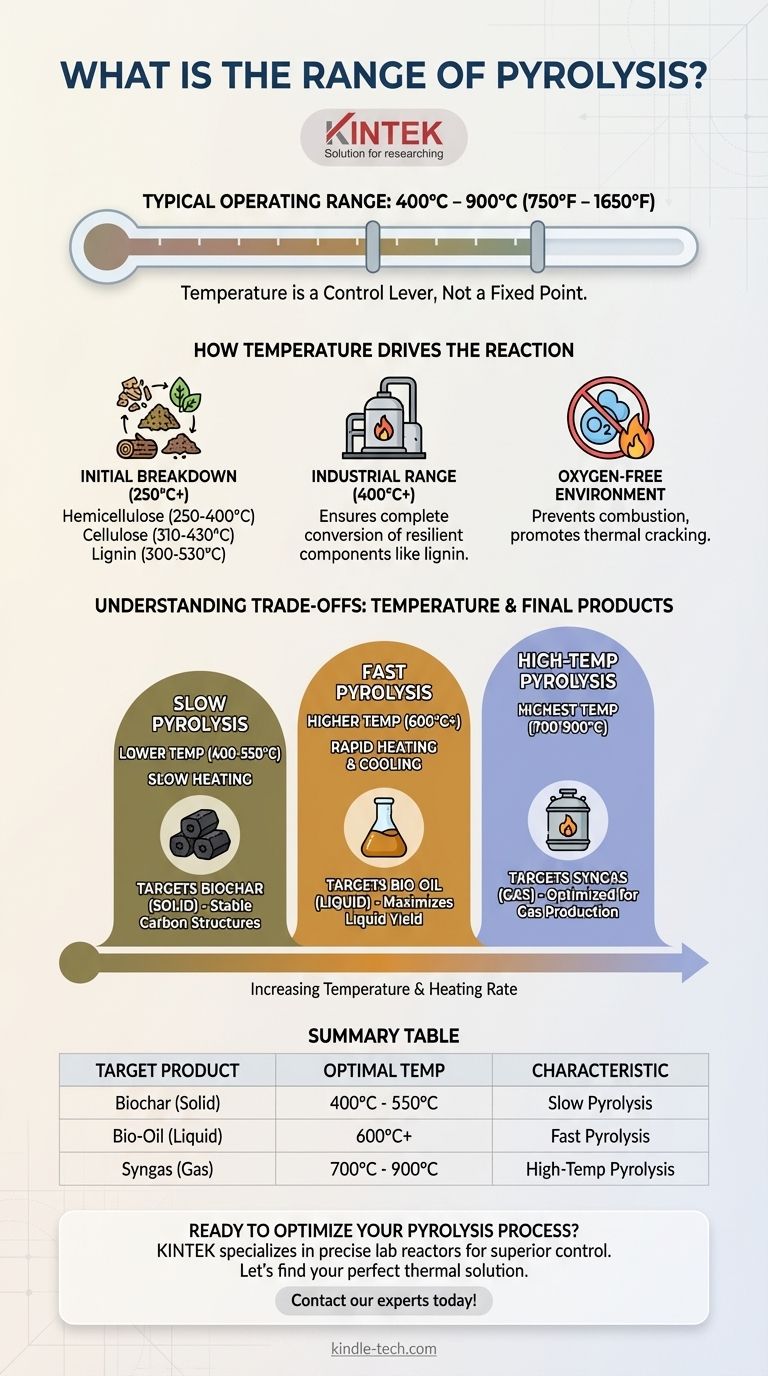

L'intervallo operativo tipico per la pirolisi è tra 400°C e 900°C (750°F a 1650°F). Questa temperatura non è un singolo punto di riferimento ma una variabile cruciale che dipende fortemente dal materiale specifico in lavorazione e dai prodotti finali desiderati. La decomposizione termica iniziale della materia organica, tuttavia, inizia a temperature molto più basse.

La temperatura di pirolisi è meglio intesa non come un numero fisso, ma come una leva di controllo. La regolazione del calore all'interno del suo intervallo efficace determina direttamente se il processo produce più biochar solido, bio-olio liquido o gas combustibili dalla biomassa grezza.

Come la temperatura guida la reazione di pirolisi

La pirolisi è fondamentalmente un processo di decomposizione termica. Per comprendere l'ampio intervallo di temperatura, dobbiamo prima esaminare cosa accade ai componenti principali della materia organica, come la biomassa, quando viene applicato calore in un ambiente privo di ossigeno.

La scomposizione iniziale dei componenti della biomassa

La biomassa è composta principalmente da tre strutture principali: emicellulosa, cellulosa e lignina. Ognuna di queste si scompone a una soglia di temperatura diversa.

- L'emicellulosa è la meno stabile e inizia a decomporsi per prima, tipicamente tra 250°C e 400°C.

- La cellulosa, il principale componente strutturale delle cellule vegetali, si decompone in un intervallo più ristretto e leggermente più alto, da 310°C a 430°C.

- La lignina è il componente più complesso e robusto, che si scompone lentamente in un intervallo molto ampio, da 300°C fino a 530°C.

Perché l'intervallo operativo è più alto

Mentre la scomposizione iniziale inizia a temperature basse come 250°C, i processi di pirolisi industriali operano a temperature più elevate (400°C+) per garantire una conversione completa ed efficiente.

Operare in questo intervallo più elevato assicura che anche i componenti più resilienti, come la lignina, siano completamente scomposti. Ciò massimizza la trasformazione della materia prima in prodotti più preziosi.

Il ruolo di un ambiente privo di ossigeno

Fondamentalmente, questo riscaldamento avviene in assenza di ossigeno. Ciò impedisce la combustione (bruciore). Invece di trasformarsi in cenere e fumo, il materiale organico si scompone termicamente in molecole più piccole, che possono essere raccolte come solidi, liquidi e gas. L'obiettivo finale è rimuovere acqua e ossigeno, preservando il più possibile il carbonio utile.

Comprendere i compromessi: temperatura e prodotti finali

La temperatura specifica scelta all'interno dell'intervallo da 400°C a 900°C è una scelta deliberata che determina la produzione del sistema. Questo è il compromesso più critico nella progettazione del processo.

Obiettivo temperature più basse (pirolisi lenta)

Quando la pirolisi viene condotta all'estremità inferiore dell'intervallo (es. 400-550°C) per un periodo più lungo, il processo favorisce la produzione di biochar. Le velocità di riscaldamento più lente consentono al carbonio di organizzarsi in strutture solide e stabili.

Obiettivo temperature più alte (pirolisi rapida)

Al contrario, temperature molto elevate (es. 600-700°C e oltre) e velocità di riscaldamento rapide fanno sì che la biomassa vaporizzi quasi istantaneamente. Questi vapori, quando rapidamente raffreddati e condensati, formano un liquido noto come bio-olio. Questo processo è ottimizzato per massimizzare la resa liquida.

Fare la scelta giusta per il tuo obiettivo

La selezione della temperatura corretta è essenziale per raggiungere il risultato desiderato in modo efficiente.

- Se il tuo obiettivo principale è massimizzare il biochar solido: Dovresti operare all'estremità inferiore dell'intervallo di pirolisi (circa 400-550°C) con velocità di riscaldamento più lente.

- Se il tuo obiettivo principale è produrre bio-olio liquido: Hai bisogno di temperature più elevate (spesso superiori a 600°C) e di un reattore progettato per un trasferimento di calore estremamente rapido.

In definitiva, padroneggiare il processo di pirolisi inizia con la comprensione che la temperatura è lo strumento primario per dirigere il risultato chimico.

Tabella riassuntiva:

| Prodotto target | Intervallo di temperatura ottimale | Caratteristica chiave del processo |

|---|---|---|

| Biochar (Solido) | 400°C - 550°C | Pirolisi lenta |

| Bio-olio (Liquido) | 600°C+ | Pirolisi rapida |

| Syngas (Gas) | 700°C - 900°C | Pirolisi ad alta temperatura |

Pronto a ottimizzare il tuo processo di pirolisi?

La scelta della giusta temperatura è fondamentale per massimizzare la resa di biochar, bio-olio o syngas. KINTEK è specializzata in reattori da laboratorio e forni di alta qualità che forniscono il riscaldamento preciso e costante richiesto per una pirolisi di successo.

La nostra attrezzatura aiuta ricercatori e ingegneri come te a ottenere un controllo e un'efficienza superiori. Discutiamo i requisiti del tuo progetto e troviamo la soluzione termica perfetta per il tuo laboratorio.

Contatta i nostri esperti oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Quali sono i requisiti di attrezzatura per il caricamento del platino (Pt) su supporti compositi? Agitazione precisa per un'elevata dispersione

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore

- Come viene utilizzato un forno di calcinazione ad alta temperatura nella Sol-gel BZY20? Ottenere Fasi Perovskite Cubiche Pure

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità