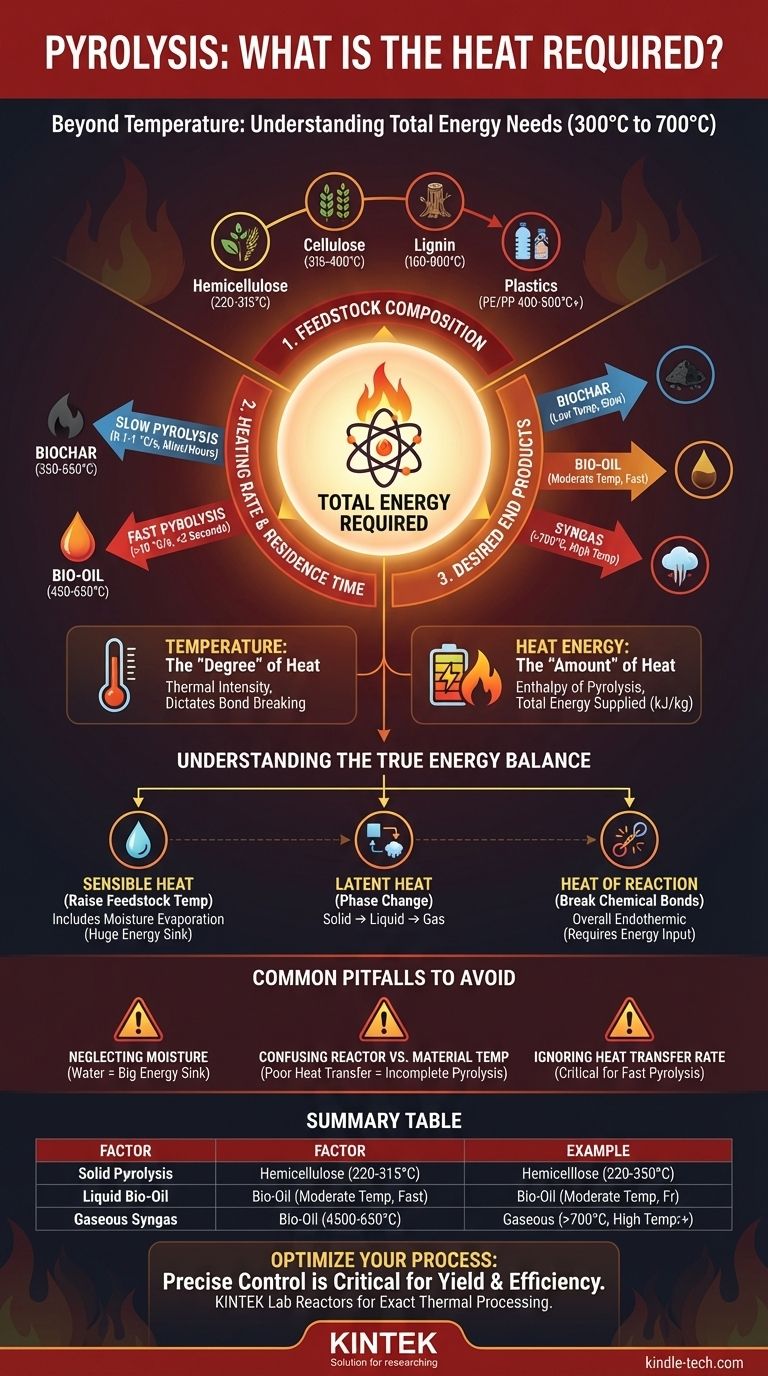

Per essere precisi, la pirolisi non è definita da una singola temperatura, ma avviene in un intervallo, tipicamente tra 300°C e 700°C (572°F a 1292°F) in un ambiente privo di ossigeno. Il calore specifico richiesto dipende interamente dal materiale di partenza, dai prodotti finali desiderati e dalla velocità del processo. Puntare semplicemente a una temperatura ignora la metrica più critica: l'energia totale necessaria per guidare la decomposizione chimica.

Il problema fondamentale è passare da "Qual è la temperatura di cui ho bisogno?" a "Qual è l'energia totale richiesta per il mio obiettivo specifico?" Questo bilancio energetico è governato dalle proprietà della materia prima, dalla velocità di riscaldamento e dai prodotti target: biochar, bio-olio o syngas.

Differenziare Temperatura ed Energia Termica

Un punto comune di confusione è equiparare la temperatura del processo al calore totale richiesto. Questi sono concetti correlati ma distinti, fondamentali da comprendere per la progettazione o il funzionamento di qualsiasi sistema di pirolisi.

Temperatura: Il "Grado" di Calore

La temperatura è una misura dell'intensità termica all'interno del reattore. Essa determina quali legami chimici possono essere rotti e influenza la velocità di reazione. Temperature diverse favoriscono la formazione di prodotti diversi.

Energia Termica: La "Quantità" di Calore

L'energia termica, o entalpia di pirolisi, è la quantità totale di energia (spesso misurata in kJ/kg) che deve essere fornita alla materia prima per aumentarne la temperatura e guidare le reazioni chimiche. Questo è il vero "calore richiesto" ed è ciò che determina i costi energetici e la progettazione del reattore.

Fattori Chiave che Influenzano il Requisito di Calore

La temperatura e l'apporto energetico "giusti" non sono valori fissi. Sono variabili che si controllano per ottenere un risultato specifico.

Composizione della Materia Prima

Materiali diversi si decompongono a temperature diverse. Per la biomassa, i componenti principali si decompongono in intervalli distinti:

- Emicellulosa: 220-315°C

- Cellulosa: 315-400°C

- Lignina: 160-900°C (si decompone lentamente su un intervallo molto ampio)

Anche le plastiche variano in modo significativo. Il Polietilene (PE) e il Polipropilene (PP) richiedono temperature intorno ai 400-500°C, mentre un polimero più stabile come il PET richiede temperature più elevate.

Velocità di Riscaldamento e Tempo di Permanenza

La velocità con cui si riscalda il materiale è uno dei parametri di processo più importanti.

- Pirolisi Lenta: Utilizza basse velocità di riscaldamento (0,1-1 °C/s) e lunghi tempi di permanenza (minuti o ore). Questo processo opera a temperature più basse (350-550°C) e massimizza la resa di biochar.

- Pirolisi Veloce: Utilizza velocità di riscaldamento estremamente elevate (>10 °C/s) e tempi di permanenza molto brevi (<2 secondi). Ciò richiede temperature più elevate (450-650°C) per scomporre rapidamente il materiale ed è ottimizzato per la produzione di bio-olio liquido.

Prodotti Finali Desiderati

L'output target detta le condizioni del processo.

- Per il Biochar: Temperature più basse e riscaldamento lento preservano la struttura del carbonio fisso.

- Per il Bio-olio: Temperature più alte e riscaldamento rapido scompongono la materia prima in vapori, che vengono poi rapidamente raffreddati e condensati in liquido.

- Per il Syngas: Sono necessarie temperature molto elevate (>700°C) per "rompere" le molecole più grandi (inclusi i vapori di pirolisi) in molecole di gas più piccole e non condensabili come idrogeno e monossido di carbonio.

Comprendere il Vero Bilancio Energetico

Il calore totale che si deve fornire può essere suddiviso in tre esigenze distinte.

1. Calore Sensibile per il Riscaldamento

Questa è l'energia necessaria per portare la materia prima dalla sua temperatura iniziale alla temperatura di pirolisi target. Una parte significativa di questa energia è spesso utilizzata solo per far bollire qualsiasi umidità, il che richiede una grande quantità di energia.

2. Calore Latente per il Cambiamento di Fase

Questa è l'energia richiesta per convertire i solidi in liquidi e i liquidi in gas. Per la materia prima secca, questa è principalmente l'energia necessaria per vaporizzare il materiale in decomposizione.

3. Calore di Reazione

La pirolisi è, nel complesso, un processo endotermico, il che significa che richiede un apporto netto di energia per rompere i forti legami chimici nella materia prima. Sebbene alcune reazioni secondarie che formano nuove molecole possano essere esotermiche (rilasciando calore), il bilancio complessivo del processo richiede sempre un apporto di energia.

Errori Comuni da Evitare

Ottenere le condizioni termiche corrette è più complesso che impostare semplicemente un termostato.

Trascurare l'Umidità della Materia Prima

L'acqua è un enorme dissipatore di energia. Una materia prima con il 20% di umidità richiederà un apporto energetico sostanzialmente maggiore rispetto a una con il 5% di umidità, poiché tutta quell'acqua deve essere evaporata prima che il materiale possa raggiungere le temperature di pirolisi.

Confondere la Temperatura del Reattore con la Temperatura del Materiale

La temperatura della parete del reattore non è la temperatura all'interno di un pezzo di legno o di plastica. Un cattivo trasferimento di calore può significare che il nucleo della materia prima è molto più freddo rispetto al punto di impostazione del reattore, portando a una pirolisi incompleta e a prodotti indesiderati.

Ignorare la Velocità di Trasferimento del Calore

Per la pirolisi veloce, la velocità con cui è possibile trasferire calore nella particella di materia prima è fondamentale. Se non è possibile fornire energia abbastanza velocemente, si eseguirà involontariamente una pirolisi lenta, indipendentemente dall'impostazione della temperatura del reattore.

Fare la Scelta Giusta per il Tuo Obiettivo

Invece di chiedere una singola temperatura, definisci prima il tuo obiettivo. Le condizioni ottimali seguiranno dal tuo obiettivo.

- Se il tuo obiettivo principale è massimizzare la resa di biochar: Utilizza temperature più basse (350-550°C) e una velocità di riscaldamento lenta per preservare la struttura del carbonio.

- Se il tuo obiettivo principale è massimizzare la produzione di bio-olio: Utilizza temperature medio-alte (450-650°C) con una velocità di riscaldamento molto elevata e un breve tempo di permanenza dei vapori.

- Se il tuo obiettivo principale è massimizzare la produzione di syngas: Utilizza temperature elevate (>700°C) per garantire la rottura termica completa di tutti i vapori in molecole di gas semplici.

In definitiva, padroneggiare la pirolisi significa controllare con precisione il flusso di energia per guidare il materiale verso il risultato chimico desiderato.

Tabella Riassuntiva:

| Fattore | Impatto sul Requisito di Calore | Intervallo Tipico/Esempio |

|---|---|---|

| Tipo di Materia Prima | Materiali diversi si decompongono a temperature ed energie diverse. | Biomassa: 300-700°C; Plastiche: 400-500°C+ |

| Prodotto Target | Dettano la temperatura e la velocità di riscaldamento ottimali. | Biochar (bassa temp., lenta); Bio-olio (temp. moderata, veloce) |

| Velocità di Riscaldamento | Velocità più rapide richiedono una maggiore immissione di potenza per la stessa massa. | Lenta: 0,1-1 °C/s; Veloce: >10 °C/s |

| Contenuto di Umidità | Un'elevata umidità aumenta significativamente l'energia necessaria per l'evaporazione. | 20% di umidità contro 5% di umidità |

Pronto a ottimizzare il tuo processo di pirolisi? Il controllo preciso della temperatura e del trasferimento di calore è fondamentale per la resa e l'efficienza. KINTEK è specializzata in reattori e forni da laboratorio di alta qualità progettati per un'esatta lavorazione termica. Sia che tu stia ricercando la produzione di biochar, bio-olio o syngas, le nostre apparecchiature garantiscono risultati affidabili e ripetibili. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare la soluzione perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono gli svantaggi del processo di pirolisi rapida (flash pyrolysis)? Alti costi e rischi tecnici

- La pirolisi è distruttiva? Sbloccare il valore dai rifiuti attraverso una trasformazione termica controllata

- Quali sono le condizioni di processo durante la pirolisi rapida? Massimizzare la resa di bio-olio con un controllo preciso

- Come funziona un impianto di pirolisi? Trasformare i rifiuti in risorse preziose

- Qual è la differenza tra calcinazione e arrostimento? Una guida ai processi di trattamento termico

- Quali sono gli esempi dei prodotti della pirolisi? Biochar, Bio-olio e Syngas spiegati

- In che modo la pressione influisce sul processo di pirolisi? Controllare le rese dei prodotti di gas, liquido e carbone

- Quali sono le emissioni della pirolisi? Trasformare i rifiuti in prodotti preziosi e controllabili