Per essere diretti, la deposizione chimica da fase vapore a pressione atmosferica (APCVD) è un metodo per creare un film sottile di materiale solido su una superficie. Funziona esponendo un substrato a precursori chimici volatili a pressione atmosferica standard, che quindi reagiscono o si decompongono sulla superficie calda del substrato per formare il rivestimento desiderato. Questo processo si distingue da altre forme di deposizione chimica da fase vapore (CVD) che richiedono il vuoto per funzionare.

La differenza cruciale è nel nome: Pressione Atmosferica. A differenza di molte tecniche di deposizione che si basano su camere a vuoto costose e lente, l'APCVD è apprezzata per la sua alta velocità e le apparecchiature più semplici, rendendola una scelta economicamente vantaggiosa per la produzione su larga scala dove la purezza finale del film non è la preoccupazione principale.

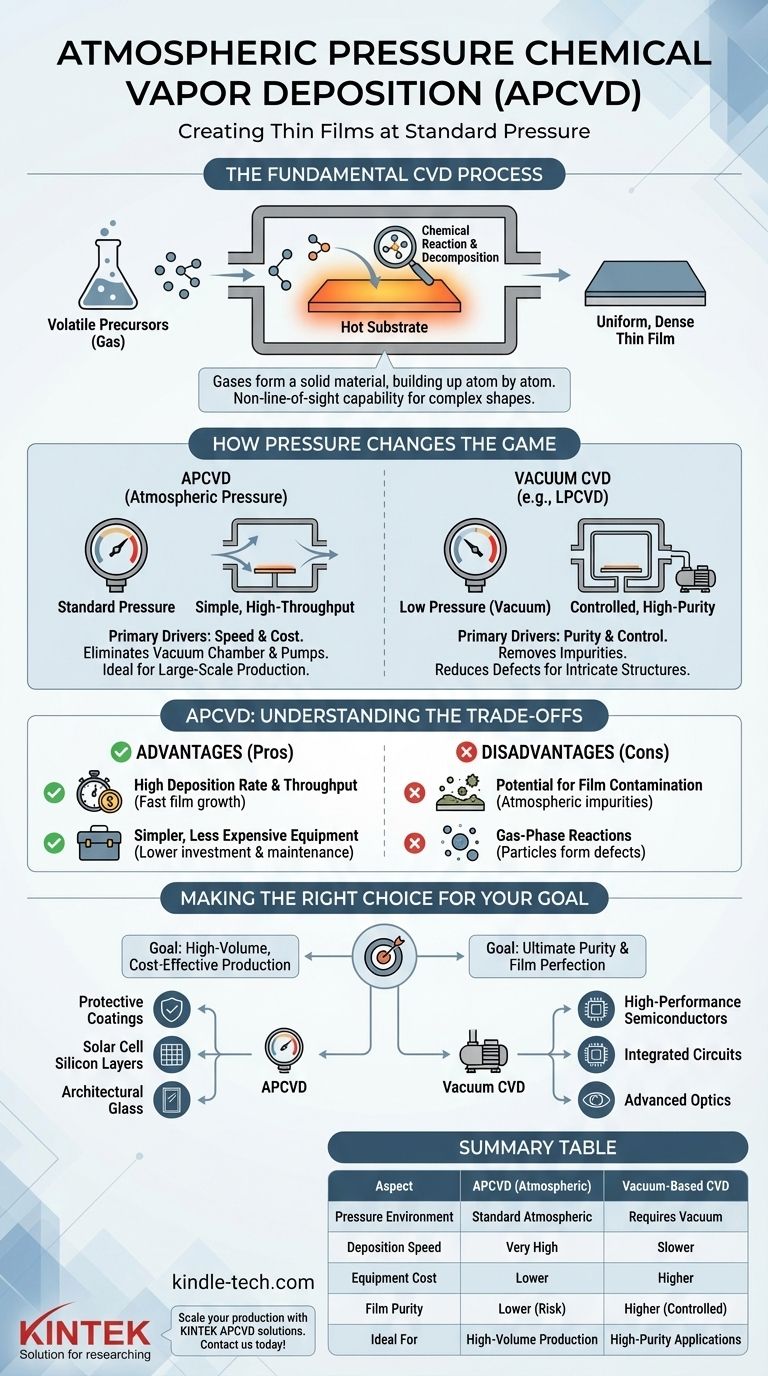

Il Processo Fondamentale della CVD

Per comprendere l'APCVD, bisogna prima afferrare il principio fondamentale della deposizione chimica da fase vapore (CVD). È una famiglia di processi, non una singola tecnica, che condividono tutte un meccanismo comune.

Il Ruolo dei Precursori

Nel suo cuore, la CVD è come un processo di verniciatura chimica altamente controllato. Invece della vernice, utilizza uno o più gas chimici volatili chiamati precursori. Questi precursori contengono gli atomi necessari per il film finale (ad esempio, silicio, carbonio o un metallo).

L'Importanza della Temperatura

I precursori vengono introdotti in una camera di reazione contenente l'oggetto da rivestire, noto come substrato. Il substrato viene riscaldato a una temperatura specifica, che fornisce l'energia necessaria per innescare una reazione chimica.

Il Risultato: Un Film Uniforme

Quando i gas precursori entrano in contatto con il substrato caldo, reagiscono o si decompongono, lasciando dietro di sé un materiale solido che si lega alla superficie. Nel tempo, questo materiale si accumula atomo per atomo, creando un film altamente uniforme e denso. Poiché i precursori sono gas, possono rivestire forme complesse e tridimensionali in modo uniforme, un vantaggio noto come capacità di non richiedere linea di vista.

Come la Pressione Cambia le Regole del Gioco

La "Pressione Atmosferica" nell'APCVD è la variabile più importante che ne definisce le caratteristiche, i vantaggi e i limiti. Cambia fondamentalmente l'ambiente operativo rispetto ai metodi CVD basati sul vuoto.

Perché Operare a Pressione Atmosferica?

I motori principali per l'utilizzo dell'APCVD sono la velocità e il costo. Operando a pressione atmosferica normale, il processo elimina la necessità di pompe a vuoto costose e camere sigillate. Ciò non solo riduce i costi e la complessità delle apparecchiature, ma consente anche un'elaborazione continua ad alto rendimento, ideale per la produzione industriale.

Perché Usare un Vuoto? (L'Alternativa)

I processi come la CVD a bassa pressione (LPCVD) operano sottovuoto per un motivo fondamentale: purezza e controllo. Un vuoto rimuove i gas atmosferici indesiderati come azoto e ossigeno che potrebbero essere incorporati accidentalmente nel film come impurità. Una pressione più bassa aumenta anche il "cammino libero medio" delle molecole precursore, consentendo loro di viaggiare più lontano senza collisioni, il che può portare a film più uniformi con meno difetti, specialmente su strutture complesse.

Comprendere i Compromessi dell'APCVD

La scelta dell'APCVD comporta un chiaro insieme di compromessi ingegneristici. Eccelle in alcune aree ed è inadatto per altre.

Vantaggio: Elevata Velocità di Deposizione e Rendimento

A causa dell'alta concentrazione di molecole precursore a pressione atmosferica, le reazioni chimiche avvengono molto rapidamente. Ciò si traduce in un tasso di crescita del film molto più veloce rispetto ai metodi a vuoto, rendendo l'APCVD altamente efficiente per la produzione di massa.

Vantaggio: Apparecchiature Più Semplici e Meno Costose

L'eliminazione della necessità di un sistema a vuoto semplifica drasticamente la progettazione del reattore. Ciò abbassa l'investimento di capitale iniziale e riduce i costi di manutenzione continui, rendendo la tecnologia più accessibile.

Svantaggio: Potenziale di Contaminazione del Film

Lo svantaggio principale è la presenza dell'atmosfera stessa. L'aria ambiente può introdurre impurità (come ossidi o nitruri) nel film in crescita, il che può essere inaccettabile per applicazioni ad alte prestazioni come la microelettronica.

Svantaggio: Reazioni in Fase Gassosa

Ad alta pressione, le molecole precursore hanno maggiori probabilità di collidere e reagire tra loro in fase gassosa prima ancora di raggiungere il substrato. Questo può formare minuscole particelle che poi cadono sulla superficie, creando difetti e riducendo la qualità del film.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare l'APCVD dipende interamente dai requisiti del prodotto finale.

- Se la tua attenzione principale è la produzione ad alto volume ed economicamente vantaggiosa: L'APCVD è una scelta eccellente per applicazioni come la deposizione di rivestimenti protettivi, la creazione di strati di silicio per celle solari o il rivestimento di vetro architettonico.

- Se la tua attenzione principale è la massima purezza e la perfezione del film: È necessario un metodo basato sul vuoto come l'LPCVD per fabbricare dispositivi a semiconduttore ad alte prestazioni, circuiti integrati e componenti ottici avanzati.

In definitiva, l'APCVD sfrutta la semplicità e la velocità scambiando l'ambiente incontaminato di un vuoto con l'efficienza di operare all'aria aperta.

Tabella Riassuntiva:

| Aspetto | APCVD (Pressione Atmosferica) | CVD Basata su Vuoto (es. LPCVD) |

|---|---|---|

| Ambiente di Pressione | Pressione atmosferica standard | Richiede camera a vuoto |

| Velocità di Deposizione | Molto alta | Più lenta |

| Costo Apparecchiature | Inferiore (senza pompe a vuoto) | Superiore |

| Purezza del Film | Inferiore (rischio di contaminazione) | Superiore (ambiente controllato) |

| Ideale Per | Produzione ad alto volume (es. celle solari, rivestimenti in vetro) | Applicazioni ad alta purezza (es. semiconduttori) |

Pronto ad aumentare la tua produzione di film sottili con una soluzione veloce ed economica? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo, offrendo sistemi APCVD progettati per la produzione ad alto rendimento. La nostra esperienza ti assicura di ottenere le apparecchiature giuste per depositare rivestimenti protettivi, strati di silicio per celle solari e altro ancora. Contattaci oggi per discutere come le nostre soluzioni APCVD possono migliorare l'efficienza del tuo laboratorio e ridurre i costi!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali