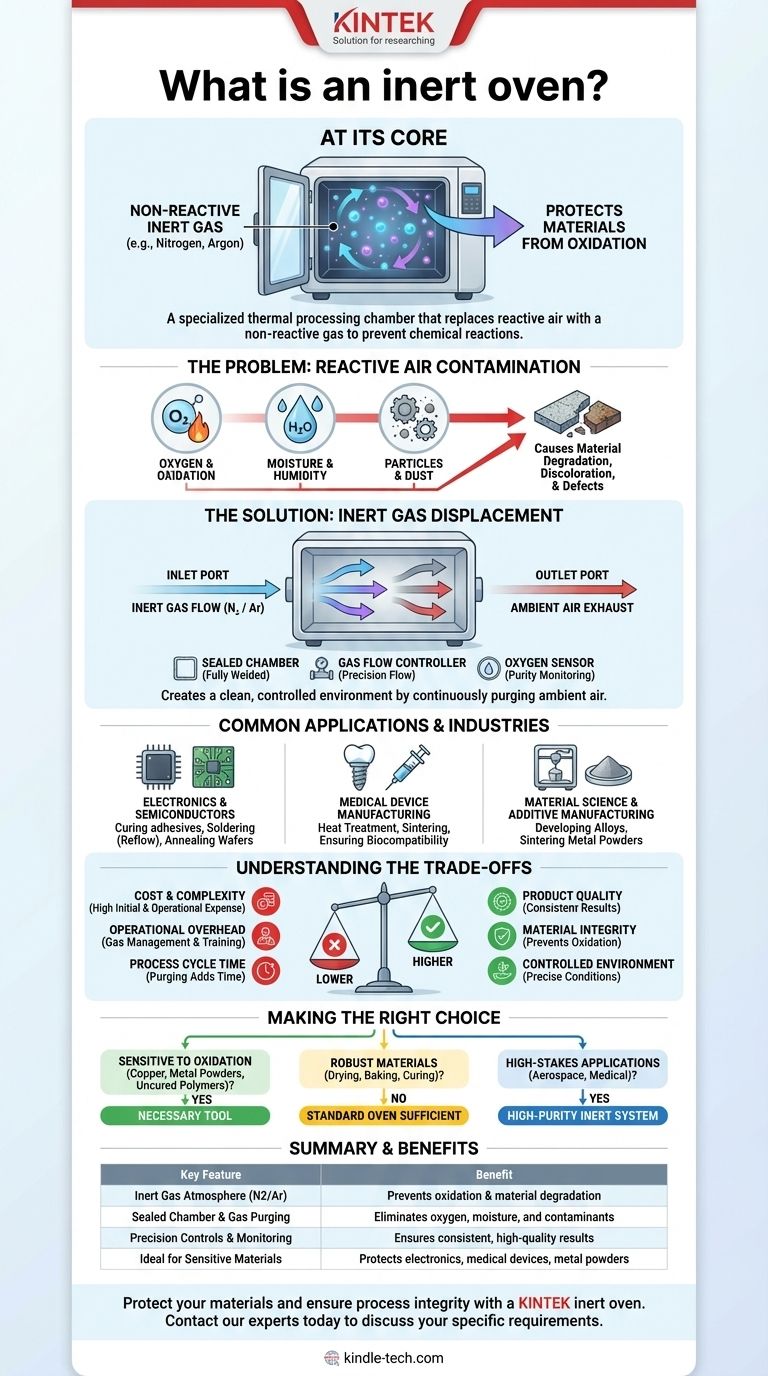

In sostanza, un forno a atmosfera inerte è una camera di lavorazione termica specializzata che sostituisce l'aria reattiva e ricca di ossigeno al suo interno con un gas non reattivo (inerte). Questa atmosfera controllata, tipicamente azoto o argon, è essenziale per riscaldare i materiali senza causare reazioni chimiche indesiderate come l'ossidazione.

Lo scopo fondamentale di un forno a atmosfera inerte non è solo riscaldare un prodotto, ma proteggerlo. Eliminando ossigeno e umidità, crea un ambiente stabile che previene il degrado del materiale, assicurando l'integrità e la qualità del risultato finale.

Il Problema: Perché l'Aria è Spesso un Contaminante nel Riscaldamento

Per comprendere il valore di un forno a atmosfera inerte, è necessario prima riconoscere che l'aria che utilizziamo nei forni standard è una miscela reattiva. Il calore agisce da catalizzatore, accelerando queste reazioni indesiderate.

Il Ruolo dell'Ossigeno nell'Ossidazione

L'ossigeno è altamente reattivo, specialmente a temperature elevate. Quando si riscaldano molti materiali in presenza di ossigeno, si innesca l'ossidazione.

Questo può manifestarsi come cambiamenti visibili, come la decolorazione dei metalli o l'annerimento dei polimeri, oppure come cambiamenti invisibili ma critici nelle proprietà strutturali, chimiche o elettriche del materiale.

L'Impatto dell'Umidità Ambientale

L'aria ambiente standard contiene vapore acqueo. Per molti processi, in particolare nell'elettronica o con materiali igroscopici (che assorbono acqua), questa umidità può interferire con la polimerizzazione, l'incollaggio o portare a difetti del prodotto e problemi di affidabilità a lungo termine.

Contaminazione da Altre Particelle

Oltre a ossigeno e acqua, l'aria ambiente contiene anche polvere e altri contaminanti microscopici presenti nell'aria. Nelle applicazioni di alta precisione come la produzione di semiconduttori o dispositivi medici, queste particelle possono rovinare un prodotto.

Come un Forno a Atmosfera Inerte Risolve il Problema

Un forno a atmosfera inerte affronta direttamente questi problemi atmosferici creando un ambiente preciso, controllato, pulito e non reattivo.

Il Principio dello Spostamento del Gas

Il meccanismo fondamentale è semplice: la camera del forno viene sigillata e un gas inerte viene introdotto attraverso una porta di ingresso. Questo gas in ingresso spurgare la camera, espellendo l'aria ambiente attraverso una porta di uscita.

Spesso viene mantenuto un flusso continuo e a bassa pressione del gas inerte durante l'intero ciclo di riscaldamento per garantire che qualsiasi ossigeno residuo o contaminante degassato venga rimosso immediatamente.

Gas Inerti Comuni: Azoto e Argon

L'Azoto (N2) è la scelta più comune. È relativamente economico (specialmente se si utilizza un generatore di azoto) e sufficientemente inerte per una vasta gamma di applicazioni.

L'Argon (Ar) è utilizzato per processi che richiedono un grado di inerzia ancora maggiore. È più denso dell'azoto ed è completamente non reattivo, rendendolo ideale per metalli altamente sensibili come il titanio o per applicazioni critiche di saldatura e produzione additiva.

Componenti Chiave del Sistema

Un forno a atmosfera inerte è più di una semplice scatola riscaldata con un collegamento per il gas. I componenti chiave includono una camera interna completamente saldata e sigillata per prevenire perdite, controllori di flusso del gas di precisione (flussometri) e un sensore di ossigeno per monitorare e verificare la purezza atmosferica all'interno della camera.

Applicazioni e Settori Comuni

La necessità di prevenire l'ossidazione durante il riscaldamento è fondamentale in numerosi settori avanzati.

Elettronica e Semiconduttori

I forni a atmosfera inerte sono essenziali per la polimerizzazione di adesivi e incapsulanti, i processi di saldatura (reflow) e la ricottura dei wafer senza ossidare circuiti e componenti delicati.

Produzione di Dispositivi Medici

I materiali utilizzati negli impianti e nei dispositivi medici devono avere superfici incontaminate e proprietà prevedibili. Le atmosfere inerti vengono utilizzate durante il trattamento termico e la sinterizzazione per prevenire qualsiasi ossidazione superficiale che potrebbe influire sulla biocompatibilità o sulle prestazioni.

Scienza dei Materiali e Produzione Additiva

I ricercatori utilizzano forni a atmosfera inerte per sviluppare nuove leghe e polimeri in un ambiente controllato. Nella stampa 3D di metalli, un'atmosfera inerte è imprescindibile per la sinterizzazione di polveri metalliche in un pezzo solido senza creare ossidi che ne comprometterebbero l'integrità strutturale.

Comprendere i Compromessi

Sebbene potenti, un'atmosfera inerte non è sempre la scelta necessaria. Comprendere gli svantaggi è fondamentale per prendere una decisione obiettiva.

Costo e Complessità

I forni a atmosfera inerte sono significativamente più costosi delle loro controparti standard a causa della sigillatura, dei sistemi di controllo e delle caratteristiche di sicurezza richiesti. Il costo continuo della fornitura di gas inerte è anche una spesa operativa importante.

Costo Operativo (Overhead)

La gestione di una fornitura di gas, sia da bombole ad alta pressione che da un generatore dedicato, aggiunge complessità logistica e di sicurezza. Gli operatori richiedono una formazione specifica per gestire i sistemi a gas in modo sicuro ed efficace.

Tempo del Ciclo di Processo

Per raggiungere un livello di ossigeno molto basso (misurato in parti per milione, o PPM), è necessario un ciclo di spurgo (purging) prima che il riscaldamento possa iniziare. Questo può aggiungere tempo significativo al processo complessivo, riducendo la produttività rispetto a un forno standard.

Fare la Scelta Giusta per il Tuo Processo

La decisione di utilizzare un forno a atmosfera inerte dipende interamente dalla sensibilità del tuo materiale all'atmosfera ambiente durante il riscaldamento.

- Se la tua attenzione principale è la lavorazione di materiali sensibili all'ossidazione (es. rame, polimeri non polimerizzati, polveri metalliche): Un forno a atmosfera inerte è uno strumento necessario per prevenire il degrado del prodotto e garantire la qualità.

- Se la tua attenzione principale è semplicemente l'essiccazione, la cottura o la polimerizzazione di materiali robusti per i quali l'ossidazione superficiale non è un problema: Un forno a convezione o a gravità standard è la soluzione più economica e semplice.

- Se la tua attenzione principale sono applicazioni ad alto rischio che richiedono un controllo assoluto (es. leghe aerospaziali, impianti medici): È richiesto lo standard di un sistema a gas inerte ad alta purezza, che utilizza probabilmente argon ed è dotato di monitoraggio dell'ossigeno in tempo reale.

In definitiva, la scelta di un forno a atmosfera inerte è una decisione strategica per controllare l'atmosfera, assicurando che il tuo processo termico produca il risultato previsto e non compromesso.

Tabella Riassuntiva:

| Caratteristica Chiave | Vantaggio |

|---|---|

| Atmosfera di Gas Inerte (N2/Ar) | Previene l'ossidazione e il degrado del materiale |

| Camera Sigillata e Spurgo del Gas | Elimina ossigeno, umidità e contaminanti |

| Controlli di Precisione e Monitoraggio | Garantisce risultati coerenti e di alta qualità |

| Ideale per Materiali Sensibili | Protegge componenti elettronici, dispositivi medici e polveri metalliche |

Proteggi i tuoi materiali e assicurati l'integrità del processo con un forno a atmosfera inerte KINTEK.

Il tuo processo termico coinvolge materiali sensibili al calore come metalli, polimeri o componenti elettronici? L'ossidazione e la contaminazione possono rovinare un lotto di produzione e compromettere la qualità. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a atmosfera inerte affidabili progettati per creare un ambiente puro e controllato per le tue applicazioni più critiche.

Forniamo soluzioni per settori quali l'elettronica, la produzione di dispositivi medici e la produzione additiva. I nostri forni assicurano che i tuoi materiali vengano riscaldati senza gli effetti dannosi dell'ossigeno, salvaguardando la tua ricerca e i risultati di produzione.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come un forno a atmosfera inerte KINTEK può migliorare le capacità del tuo laboratorio e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- L'azoto può essere utilizzato per la brasatura? Condizioni chiave e applicazioni spiegate

- Cos'è un trattamento termico in atmosfera inerte? Proteggi i tuoi metalli da ossidazione e decarburazione

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza