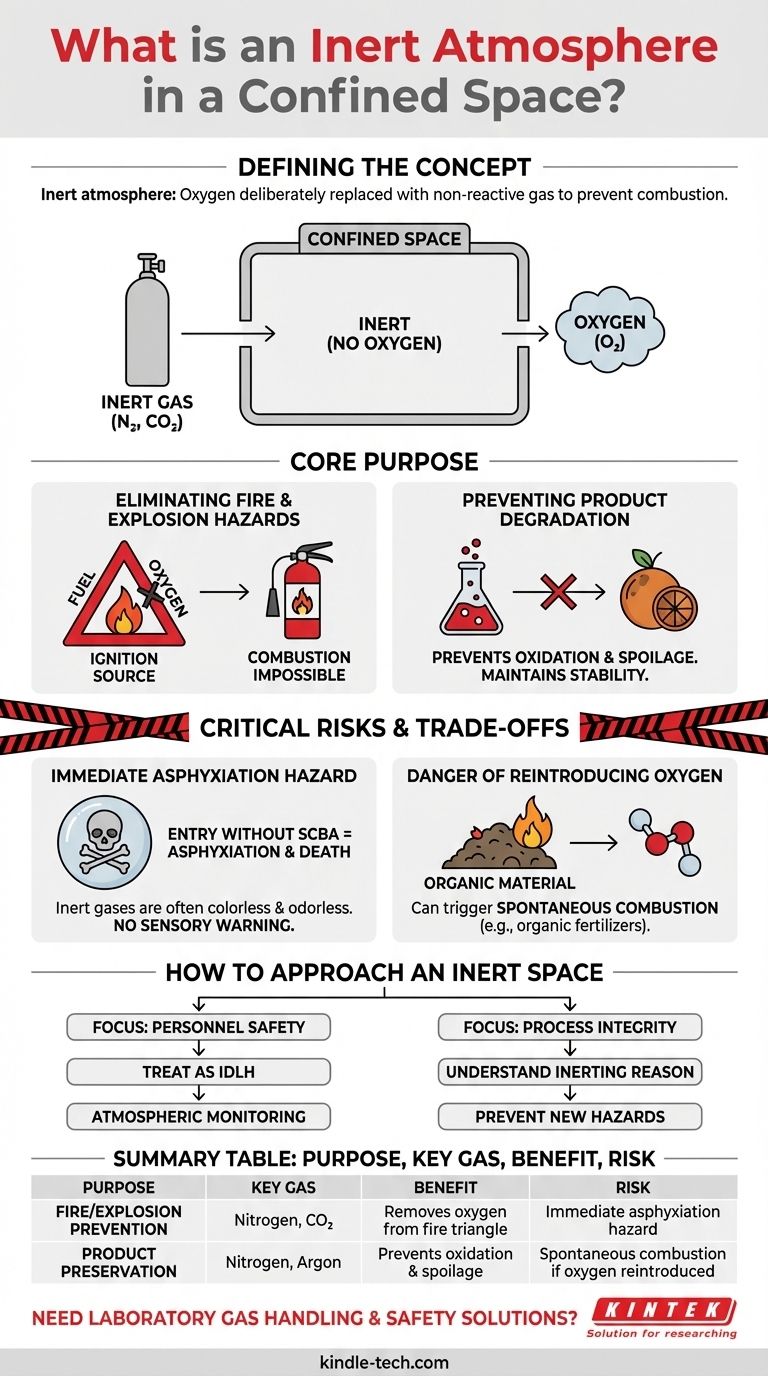

In uno spazio confinato, un'atmosfera inerte è quella in cui l'ossigeno è stato deliberatamente sostituito con un gas non reattivo, rendendo l'ambiente incapace di sostenere la combustione. Ciò si ottiene tipicamente spurgando lo spazio con gas come azoto o anidride carbonica per prevenire incendi o impedire che un prodotto si deteriori a causa dell'ossidazione.

Un'atmosfera inerte è un controllo ingegneristico critico che elimina i pericoli di incendio e previene il degrado del prodotto rimuovendo l'ossigeno. Tuttavia, questo processo crea un ambiente immediatamente letale per gli esseri umani e introduce nuovi rischi se l'atmosfera non viene gestita con estrema cautela.

Lo scopo principale dell'inertizzazione di uno spazio

Comprendere perché uno spazio è stato reso inerte è il primo passo per gestirne i rischi. I due motori principali sono la prevenzione della combustione e la conservazione dei materiali.

Eliminare i pericoli di incendio ed esplosione

La ragione più comune per l'inertizzazione è prevenire un incendio o un'esplosione. Affinché si verifichi un incendio, sono necessari tre elementi: combustibile, fonte di innesco e ossigeno.

Spurgando uno spazio confinato con un gas inerte, si rimuove l'ossigeno da questo "triangolo del fuoco", rendendo impossibile la combustione anche se sono presenti un combustibile e una fonte di innesco.

Prevenire il degrado del prodotto

Molti materiali reagiscono con l'ossigeno in un processo chiamato ossidazione. Ciò può degradare la qualità di un prodotto, causare deterioramento o creare reazioni chimiche indesiderate.

Ad esempio, alcuni prodotti organici o sostanze chimiche devono essere conservati in un'atmosfera inerte per mantenerne la stabilità e impedire che si deteriorino o si scompongano nel tempo.

Rischi critici e compromessi intrinseci

Sebbene l'inertizzazione risolva problemi operativi specifici, crea un ambiente con una propria serie di gravi pericoli che devono essere gestiti.

Il pericolo immediato di asfissia

Un'atmosfera inerte è incompatibile con la vita umana. Poiché l'ossigeno è stato spostato, l'ingresso in uno spazio inerte senza un apparato di respirazione autonomo comporterebbe asfissia e morte in pochi minuti.

I gas inerti come l'azoto e l'anidride carbonica sono spesso incolori e inodori, non fornendo alcun avviso sensoriale del pericolo.

Il pericolo di reintroduzione dell'ossigeno

È fondamentale sapere perché uno spazio è stato inertizzato prima di riportarlo a un'atmosfera respirabile. Alcuni prodotti, come i fertilizzanti organici, possono subire un auto-riscaldamento.

La reintroduzione di ossigeno in un tale prodotto può innescare una combustione spontanea, creando proprio il pericolo di incendio che il processo di inertizzazione era stato progettato per prevenire. Ciò evidenzia la necessità di comprendere il materiale all'interno dello spazio prima di alterare l'atmosfera.

Come approcciare uno spazio confinato inerte

Il tuo obiettivo operativo determina le tue considerazioni di sicurezza primarie quando hai a che fare con un'atmosfera inerte.

- Se la tua attenzione principale è la sicurezza del personale durante l'ingresso: Devi trattare qualsiasi spazio inertizzato come immediatamente pericoloso per la vita e la salute (IDLH) fino a prova contraria con apparecchiature di monitoraggio atmosferico calibrate.

- Se la tua attenzione principale è l'integrità del processo: Devi comprendere il motivo specifico dell'inertizzazione prima di reintrodurre ossigeno per evitare perdite catastrofiche di prodotto o creare un nuovo pericolo di incendio.

In definitiva, la gestione di un'atmosfera inerte è un esercizio fondamentale di valutazione e controllo del rischio.

Tabella riassuntiva:

| Scopo | Gas principale utilizzato | Beneficio principale | Rischio principale |

|---|---|---|---|

| Prevenzione incendi/esplosioni | Azoto, CO₂ | Rimuove l'ossigeno dal triangolo del fuoco | Pericolo immediato di asfissia |

| Conservazione del prodotto | Azoto, Argon | Previene l'ossidazione e il deterioramento | Combustione spontanea se viene reintrodotto ossigeno |

Hai bisogno di creare o gestire un'atmosfera inerte sicura nel tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, comprese soluzioni per la gestione dei gas e la sicurezza. La nostra esperienza assicura che i tuoi processi siano efficaci e sicuri. Contatta oggi i nostri esperti di sicurezza per discutere le tue esigenze specifiche e proteggere il tuo personale e i tuoi prodotti.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Cosa fornisce un'atmosfera inerte? Ottieni sicurezza e purezza con azoto, argon o CO2

- Qual è un esempio di atmosfera inerte? Scopri il miglior gas per il tuo processo

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza