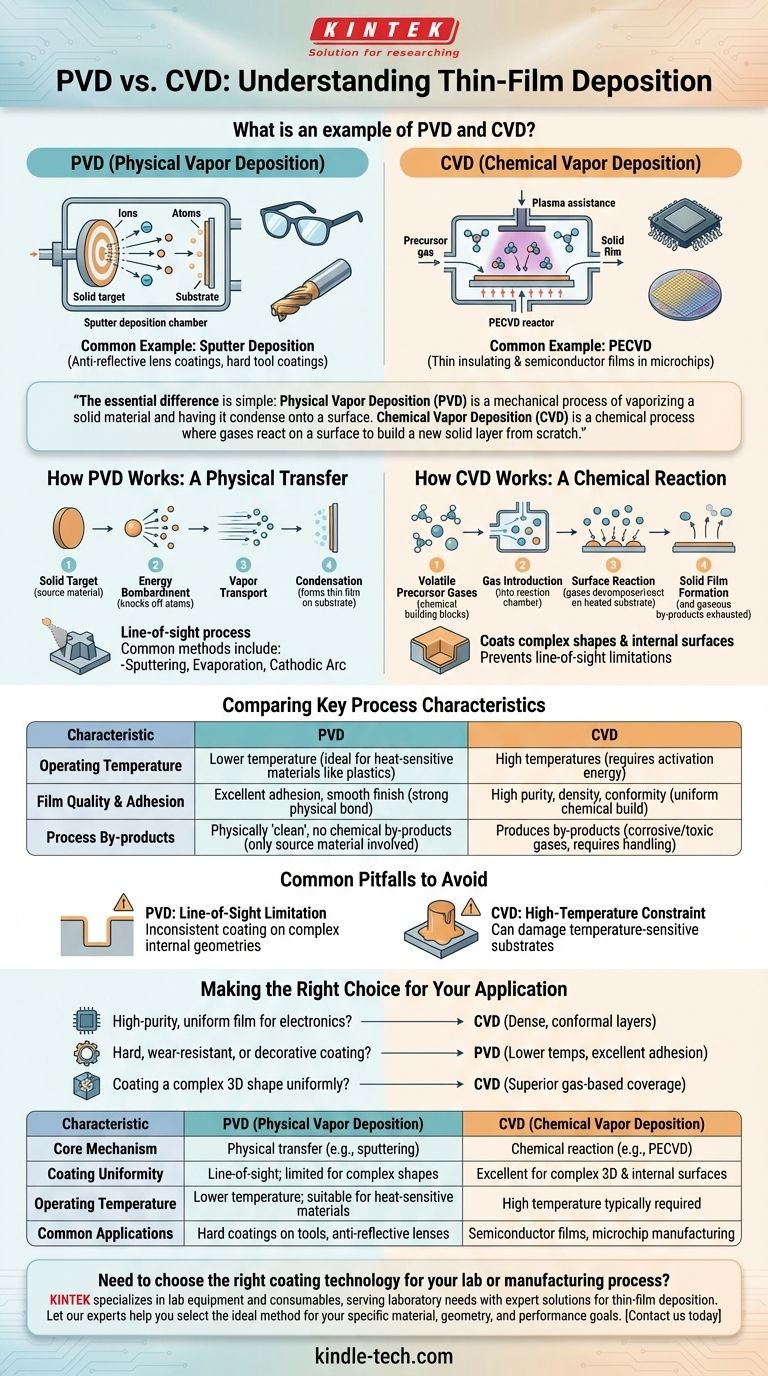

Un esempio comune di PVD è la deposizione a sputtering, utilizzata per applicare rivestimenti antiriflesso sulle lenti degli occhiali e rivestimenti protettivi duri sugli utensili da taglio. Un esempio comune di CVD è la deposizione chimica da vapore assistita da plasma (PECVD), un processo critico utilizzato per creare i film isolanti e semiconduttori a film sottile richiesti nella produzione di microchip.

La differenza essenziale è semplice: la deposizione fisica da vapore (PVD) è un processo meccanico di vaporizzazione di un materiale solido che si condensa su una superficie, come il vapore che appanna uno specchio. La deposizione chimica da vapore (CVD) è un processo chimico in cui i gas reagiscono su una superficie per costruire un nuovo strato solido da zero.

La Differenza Fondamentale: Fisica vs. Chimica

Comprendere il meccanismo centrale di ciascuna tecnica è la chiave per sapere quando e perché usarle. Non sono intercambiabili; sono modi fondamentalmente diversi di costruire un film sottile.

Come Funziona la PVD: Un Trasferimento Fisico

Nella PVD, un materiale sorgente solido, noto come target, viene bombardato con energia all'interno di una camera a vuoto. Questa energia espelle fisicamente atomi o molecole dal target, trasformandoli in vapore.

Questo vapore viaggia quindi in linea retta attraverso il vuoto e si condensa sul substrato più freddo, formando un film solido sottile. È un processo a linea di vista, il che significa che il materiale può rivestire solo le superfici che può "vedere" dalla sorgente.

I metodi PVD comuni includono lo sputtering, l'evaporazione (inclusa l'evaporazione a fascio di elettroni) e la deposizione ad arco catodico.

Come Funziona la CVD: Una Reazione Chimica

La CVD inizia introducendo uno o più gas precursori volatili in una camera di reazione contenente il substrato. Non viene introdotto il materiale di rivestimento finale, ma i suoi elementi costitutivi chimici.

Questi gas si decompongono o reagiscono tra loro sulla superficie del substrato riscaldato. Questa reazione chimica forma il film solido desiderato, e tutti i sottoprodotti gassosi vengono evacuati dalla camera.

Poiché il processo è guidato dalle molecole di gas, la CVD può rivestire forme complesse e superfici interne in modo molto più uniforme, poiché il gas può raggiungere aree non direttamente visibili.

Confronto delle Caratteristiche Chiave del Processo

La differenza tra un trasferimento fisico e una reazione chimica crea vantaggi e svantaggi distinti per ciascun metodo.

Temperatura Operativa

La PVD è generalmente un processo a temperatura più bassa. Ciò la rende ideale per rivestire materiali che non possono sopportare alte temperature, come plastiche o alcune leghe metalliche.

La CVD richiede tipicamente alte temperature per fornire l'energia di attivazione necessaria affinché le reazioni chimiche avvengano sulla superficie del substrato.

Qualità del Film e Adesione

I film PVD sono noti per avere un'eccellente adesione e una finitura superficiale molto liscia. L'energia degli atomi depositanti può creare un legame molto forte con il substrato.

I film CVD sono spesso caratterizzati dalla loro alta purezza, densità ed eccellente conformità. La reazione chimica costruisce uno strato molto uniforme e di alta qualità, motivo per cui è così diffusa nell'industria dei semiconduttori.

Sottoprodotti del Processo

La PVD è un processo fisicamente "pulito". L'unico materiale coinvolto è il materiale sorgente che viene depositato, quindi non ci sono sottoprodotti chimici da gestire.

La CVD, per sua natura, produce sottoprodotti dalla reazione chimica. Questi possono essere gas corrosivi o tossici che richiedono un'attenta manipolazione e smaltimento.

Errori Comuni da Evitare

Scegliere il metodo sbagliato per un'applicazione può portare a fallimenti del film, substrati danneggiati o spese inutili. I compromessi sono significativi.

Il Limite della Linea di Vista della PVD

Un errore comune è specificare la PVD per una parte con geometria interna complessa o caratteristiche profonde e strette. La natura a linea di vista della PVD significa che queste aree riceveranno poco o nessun rivestimento, portando a prestazioni incoerenti.

Il Vincolo ad Alta Temperatura della CVD

Tentare di utilizzare un processo CVD tradizionale ad alta temperatura su un substrato sensibile alla temperatura è un errore frequente. Ciò può deformare, fondere o distruggere la parte che si sta cercando di rivestire.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dai requisiti specifici del film e dai limiti del materiale che viene rivestito.

- Se la tua attenzione principale è un film ad alta purezza e uniforme per l'elettronica: La CVD è quasi sempre la scelta giusta per la sua capacità di creare strati densi e conformi critici per le prestazioni dei semiconduttori.

- Se la tua attenzione principale è un rivestimento duro, resistente all'usura o decorativo su una parte finita: La PVD è tipicamente preferita per le sue temperature più basse, l'eccellente adesione e l'ampia gamma di materiali di rivestimento disponibili.

- Se la tua attenzione principale è rivestire uniformemente una forma 3D complessa: Il processo a base di gas della CVD fornisce una copertura superiore rispetto ai limiti di linea di vista inerenti alla maggior parte delle tecniche PVD.

In definitiva, la selezione della giusta tecnologia di deposizione inizia con una chiara comprensione del materiale, della geometria e del risultato desiderato.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Meccanismo Centrale | Trasferimento fisico del materiale (es. sputtering) | Reazione chimica sulla superficie (es. PECVD) |

| Uniformità del Rivestimento | Linea di vista; limitata per forme complesse | Eccellente per forme 3D complesse e superfici interne |

| Temperatura Operativa | Temperatura più bassa; adatta per materiali sensibili al calore | Tipicamente richiesta alta temperatura |

| Applicazioni Comuni | Rivestimenti duri su utensili, lenti antiriflesso | Film per semiconduttori, produzione di microchip |

Hai bisogno di scegliere la giusta tecnologia di rivestimento per il tuo laboratorio o processo di produzione? La scelta tra PVD e CVD è fondamentale per ottenere le proprietà del film desiderate, dalla resistenza all'usura agli strati semiconduttori ad alta purezza. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze di laboratorio con soluzioni esperte per la deposizione di film sottili. Lascia che i nostri esperti ti aiutino a selezionare il metodo ideale per il tuo materiale specifico, la geometria e gli obiettivi di prestazione. Contattaci oggi per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- Quali sono i vantaggi del PECVD rispetto al CVD? Ottenere film sottili di alta qualità a temperature più basse

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto