In parole semplici, un forno a atmosfera è un forno speciale ad alta temperatura che consente un controllo completo sull'ambiente gassoso circostante il materiale che viene riscaldato. A differenza di un forno standard che opera in aria ambiente, questo dispositivo utilizza una camera sigillata e una fornitura di gas gestita con precisione per prevenire reazioni chimiche indesiderate come l'ossidazione o per indurre intenzionalmente reazioni superficiali specifiche.

La distinzione fondamentale di un forno a atmosfera non è solo la sua capacità di riscaldare, ma il suo potere di controllare l'ambiente chimico. Questo lo trasforma da un semplice forno a uno strumento preciso per la lavorazione dei materiali, consentendo risultati impossibili in un forno ad aria aperta.

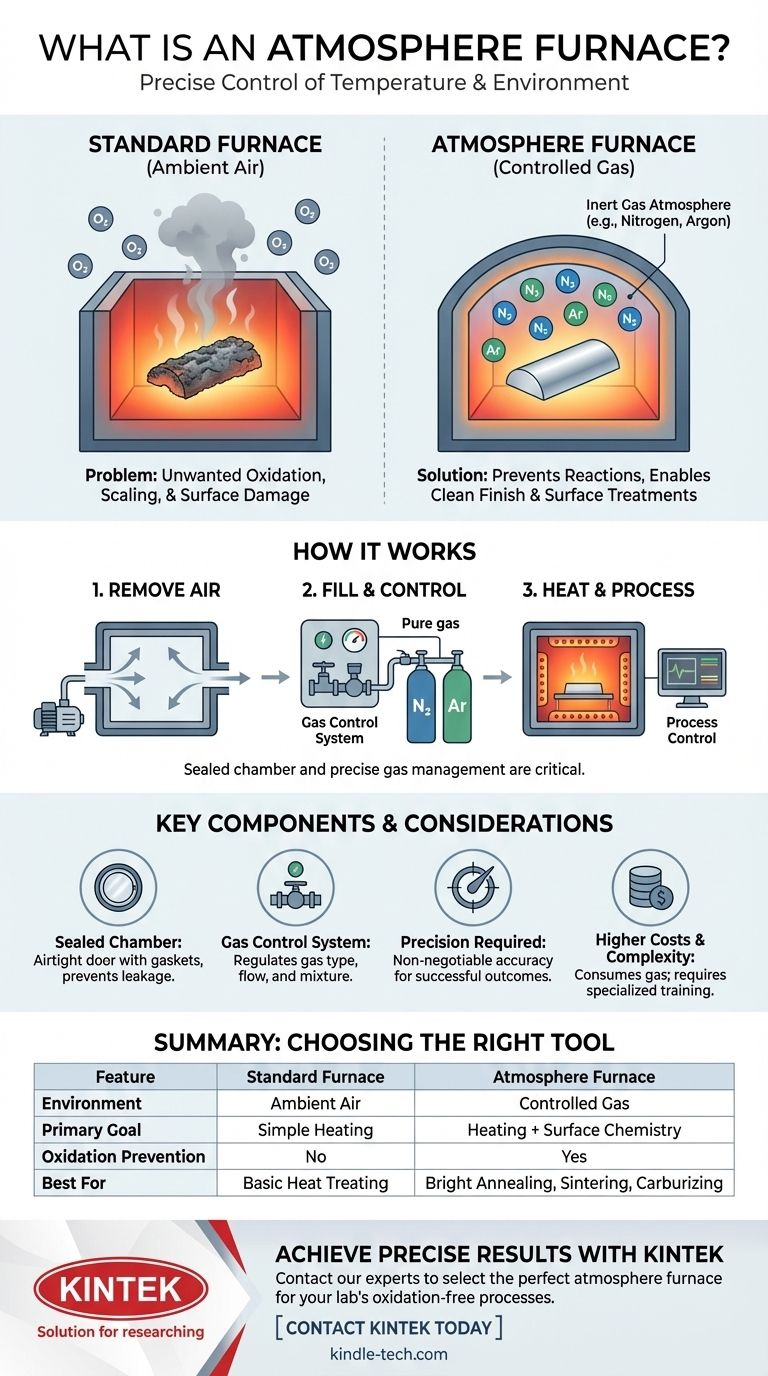

Come un Forno a Atmosfera Risolve il Problema dell'Ossidazione

In sostanza, un forno a atmosfera è progettato per superare una sfida fondamentale nella scienza dei materiali e nella produzione: la reazione indesiderata della superficie di un materiale con l'aria quando viene riscaldato.

La Sfida del Riscaldamento all'Aria

Quando la maggior parte dei metalli e molti altri materiali vengono riscaldati ad alte temperature in presenza di ossigeno, si ossidano. Questo può manifestarsi come incrostazioni superficiali, scolorimento o un cambiamento nelle proprietà fondamentali del materiale, il che è spesso indesiderabile.

Un forno standard, che riscalda i materiali in aria normale (circa il 21% di ossigeno), rende questa ossidazione inevitabile.

L'"Atmosfera" Protettiva

Un forno a atmosfera risolve questo problema rimuovendo prima l'aria ambiente e poi riempiendo la camera sigillata con un gas o una miscela di gas specifica e controllata—l'"atmosfera". Questa atmosfera sposta l'ossigeno reattivo.

Molto comunemente, viene utilizzato un gas inerte come azoto o argon. Questi gas sono chimicamente inattivi e non reagiranno con il materiale nemmeno a temperature estreme, preservando la sua finitura superficiale originale. Questo è essenziale per processi come la ricottura brillante o la sinterizzazione.

Ottenere un Ambiente Controllato

Questo livello di controllo è reso possibile da alcune caratteristiche chiave del design. La camera del forno è completamente sigillata, spesso utilizzando guarnizioni resistenti alle alte temperature sulla porta. Include un ingresso per l'introduzione dei gas desiderati e un'uscita per spurgare l'aria iniziale e ventilare i gas di processo. Questo design assicura che l'atmosfera interna rimanga pura e alla pressione corretta.

Componenti Chiave e la Loro Funzione

Sebbene strutturalmente semplice, l'efficacia di un forno a atmosfera dipende dal coordinamento preciso dei suoi sistemi principali.

La Camera Sigillata e gli Elementi Riscaldanti

La base è una camera ben isolata con elementi riscaldanti elettrici in grado di raggiungere le temperature di processo richieste con elevata uniformità. La caratteristica più critica è la tenuta ermetica, che impedisce all'ossigeno di fuoriuscire e contaminare l'atmosfera controllata.

Il Sistema di Controllo del Gas

Questo è il cervello dell'operazione. Questo sistema gestisce il tipo, la portata e la miscela dei gas che entrano nel forno. Per i processi che richiedono un ambiente inerte, assicura un flusso costante di gas puro. Per applicazioni più avanzate come la cementazione, mescola con precisione gas reattivi.

I Sistemi di Controllo di Processo e Sicurezza

Un controller centrale monitora e regola la temperatura, il flusso del gas e la pressione durante l'intero ciclo di riscaldamento. Anche un sistema di trattamento dei gas di scarico è vitale per gestire e ventilare in sicurezza i gas di processo, che possono essere caldi o chimicamente volatili.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, un forno a atmosfera introduce complessità non presenti nelle apparecchiature termiche più semplici.

La Precisione Non È Negoziabile

Il successo di un processo dipende interamente dalla corretta miscela di gas e da una camera a prova di perdite. Anche una piccola perdita di ossigeno o un rapporto di gas errato può rovinare un intero lotto di materiali costosi. Il monitoraggio costante e la manutenzione adeguata sono fondamentali.

Costi Operativi Più Elevati

Rispetto a un forno a scatola standard, un forno a atmosfera presenta costi operativi più elevati. Il motore principale è il consumo di gas di processo (come argon o azoto), che deve essere fornito continuamente per mantenere l'ambiente.

Complessità Aumentata

Sebbene il forno in sé sia semplice, i sistemi associati di erogazione del gas, sicurezza e controllo aggiungono un livello di complessità operativa. Gli utenti richiedono una formazione più specializzata per utilizzare l'attrezzatura in modo sicuro ed efficace.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La scelta del tipo di forno dipende interamente dal risultato desiderato del tuo processo termico, in particolare da come deve essere trattata la superficie del materiale.

- Se il tuo obiettivo principale è semplicemente riscaldare i materiali senza preoccuparti dell'ossidazione superficiale: Un forno a scatola o a tubo convenzionale è la soluzione più diretta ed economica.

- Se il tuo obiettivo principale è prevenire l'ossidazione per ottenere una finitura pulita e brillante (ad esempio, ricottura brillante, sinterizzazione): Un forno a atmosfera che utilizza un gas inerte come azoto o argon è assolutamente essenziale.

- Se il tuo obiettivo principale è creare una specifica chimica superficiale (ad esempio, cementazione, nitrurazione): Il forno richiesto è un forno a atmosfera reattiva, in quanto è progettato per guidare queste modifiche chimiche.

In definitiva, si sceglie un forno a atmosfera quando l'ambiente chimico è importante quanto la temperatura.

Tabella Riassuntiva:

| Caratteristica | Forno Standard | Forno a Atmosfera |

|---|---|---|

| Ambiente | Aria Ambiente | Gas Controllato (es. Azoto, Argon) |

| Obiettivo Principale | Riscaldamento | Riscaldamento + Controllo della Chimica Superficiale |

| Prevenzione Ossidazione | No | Sì |

| Ideale Per | Processi in cui l'ossidazione è accettabile | Ricottura brillante, sinterizzazione, cementazione |

| Complessità e Costo | Inferiore | Superiore |

Pronto a ottenere risultati precisi e privi di ossidazione nel tuo laboratorio?

Un forno a atmosfera è essenziale per processi come la ricottura brillante, la sinterizzazione e i trattamenti superficiali in cui il controllo dell'ambiente chimico è importante quanto la temperatura. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo affidabili per il laboratorio per soddisfare esattamente queste esigenze.

Lascia che i nostri esperti ti aiutino a selezionare il forno perfetto per la tua applicazione. Ti assicureremo la soluzione giusta per una lavorazione dei materiali superiore.

Contatta KINTEK oggi stesso per discutere le tue esigenze e scoprire i vantaggi del riscaldamento in atmosfera controllata per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Perché i corpi verdi LOM ceramici devono essere sottoposti a trattamento termico in un forno ad atmosfera controllata? Garantire l'integrità strutturale

- Come fanno i gas inerti a prevenire l'ossidazione? Una guida semplice per creare atmosfere protettive

- Cosa si usa come atmosfera inerte? Domina il Controllo di Processo con Azoto, Argon e altro

- Quali sono alcune atmosfere alternative all'idrogeno puro per i processi di sinterizzazione della metallurgia delle polveri? Soluzioni di sinterizzazione Top

- Quali sono gli svantaggi di un sistema a gas inerte? Comprendere i rischi per la sicurezza e operativi

- Qual è la necessità di fornire un ambiente di gas inerte nei forni a atmosfera? Chiave per la carbonizzazione della biomassa

- Quali gas prevengono l'ossidazione? Una guida alle atmosfere inerti e riducenti

- Quali sono i vantaggi dell'utilizzo di un forno a atmosfera controllata per il trattamento termico di 316LN? Preserva la resistenza e la superficie.