Nella sua essenza, un forno per sinterizzazione sottovuoto ad alta temperatura è un'apparecchiatura industriale altamente specializzata che riscalda i materiali a temperature estreme all'interno di un ambiente controllato e privo di aria. La sua funzione principale è quella di legare, compattare e rafforzare un materiale riscaldandolo fino a un punto appena inferiore al suo punto di fusione, un processo noto come sinterizzazione. La caratteristica fondamentale è il vuoto, che elimina i gas atmosferici per prevenire contaminazioni e reazioni chimiche indesiderate durante questo intenso processo di riscaldamento.

Il vero valore di un forno sottovuoto non è solo il calore estremo che può generare; è l'ambiente incontaminato e controllato che crea. Rimuovendo gas reattivi come ossigeno e azoto, consente la produzione di materiali con densità, purezza e resistenza superiori che sarebbero impossibili da ottenere in un forno convenzionale.

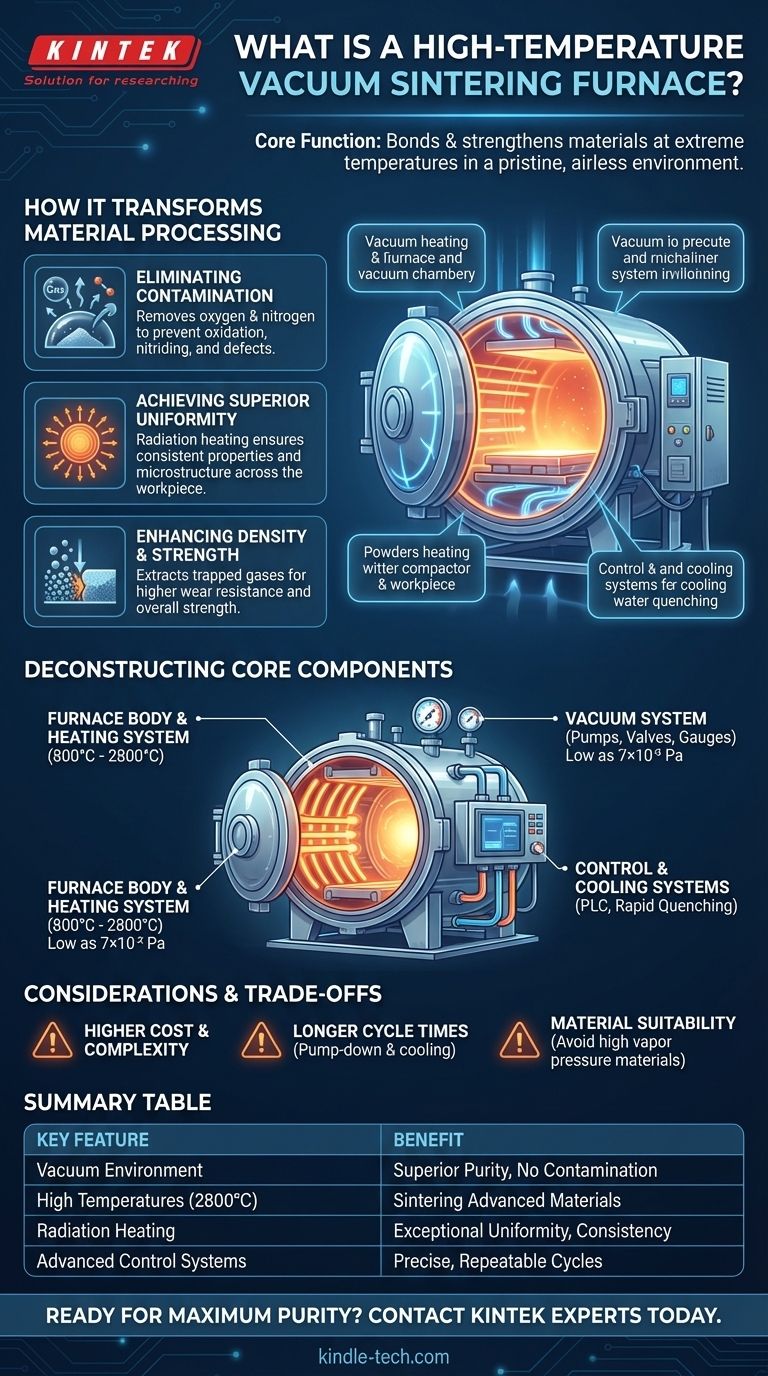

Come un Forno Sottovuoto Trasforma la Lavorazione dei Materiali

Un forno sottovuoto non è semplicemente un forno più caldo; opera su principi fondamentalmente diversi. L'assenza di aria consente interazioni fisiche e chimiche uniche che sono fondamentali per lo sviluppo di materiali avanzati.

Il Ruolo del Vuoto: Eliminare la Contaminazione

Lo scopo principale del vuoto è creare un ambiente chimicamente inerte. Aspirando i gas atmosferici, il sistema impedisce a sostanze nocive come ossigeno, azoto e vapore acqueo di reagire con il materiale caldo.

Questo elimina processi indesiderati come ossidazione, nitrurazione e decarburazione, che possono causare difetti e degradare la qualità del prodotto finale. Aiuta anche a rimuovere il sottile film di ossido presente sulla maggior parte dei materiali, migliorando la bagnabilità e l'adesione tra le particelle.

Raggiungere una Uniformità di Temperatura Superiore

In un forno convenzionale, l'aria crea correnti convettive che possono portare a un riscaldamento non uniforme e a punti caldi. Nel vuoto, il trasferimento di calore avviene principalmente tramite irraggiamento, con conseguente riscaldamento eccezionalmente uniforme su tutto il pezzo in lavorazione.

Questa uniformità è essenziale per produrre materiali di alta qualità con proprietà e microstruttura coerenti dal bordo al nucleo.

Migliorare la Densità e la Resistenza del Materiale

Durante la sinterizzazione di materiali in polvere, i gas possono rimanere intrappolati nei pori del compatto. L'ambiente sottovuoto aiuta a estrarre questi gas intrappolati prima che i pori si chiudano.

Questo processo migliora significativamente la densità finale del materiale, portando a proprietà meccaniche migliorate come una maggiore resistenza all'usura e una maggiore resistenza complessiva.

Scomposizione dei Componenti Principali

Un forno per sinterizzazione sottovuoto ad alta temperatura è un sistema complesso in cui diversi componenti chiave lavorano all'unisono per ottenere risultati precisi e riproducibili.

Il Corpo del Forno e il Sistema di Riscaldamento

Questa è la camera principale che contiene il pezzo in lavorazione e gli elementi riscaldanti. Il forno è progettato per resistere sia a temperature estreme—spesso raggiungendo da 800 °C a 2800 °C—sia alle immense pressioni di un vuoto spinto.

Il Sistema Sottovuoto: Il Cuore dell'Operazione

Il sistema sottovuoto è responsabile della rimozione dell'aria dalla camera del forno. È tipicamente composto da una serie di pompe (come pompe meccaniche, Roots e a diffusione), insieme a valvole e manometri per controllare e monitorare il livello di vuoto.

Questo sistema può raggiungere livelli di vuoto fino a 7×10⁻³ Pa o anche inferiori, a seconda dei requisiti del processo.

I Sistemi di Controllo e Raffreddamento

I forni moderni si affidano a sistemi di controllo sofisticati. Un PLC (Controllore Logico Programmabile) automatizza e monitora i sistemi di acqua, elettricità e vuoto per garantire sicurezza e ripetibilità.

Un controllore di temperatura intelligente assicura cicli di riscaldamento precisi, mentre un sistema di raffreddamento ad acqua pura interno consente un raffreddamento rapido (tempra) per bloccare le proprietà desiderate del materiale e ridurre i tempi di processo.

Comprendere i Compromessi e le Considerazioni

Sebbene potenti, i forni sottovuoto non sono una soluzione universale. I loro vantaggi comportano specifiche considerazioni operative che sono cruciali da comprendere.

Costo Iniziale Più Elevato e Complessità

Si tratta di apparecchiature altamente ingegnerizzate e costose. La complessità delle pompe per il vuoto, dei sistemi di controllo e dei materiali resistenti alle alte temperature richiede un investimento di capitale significativo e una manutenzione specializzata.

Tempi di Ciclo del Processo Più Lunghi

Raggiungere un vuoto spinto, un processo noto come "pump-down", richiede tempo. Questo, unito ai cicli di riscaldamento e raffreddamento controllati, spesso si traduce in tempi di processo complessivi più lunghi rispetto ai forni atmosferici.

Idoneità del Materiale

Alcuni materiali con alta pressione di vapore (materiali che evaporano facilmente) non sono adatti per la lavorazione sottovuoto. Ad alte temperature e basse pressioni, questi materiali possono "degassare", contaminando il forno e alterando la composizione del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta tecnologia di lavorazione termica dipende interamente dalle qualità desiderate del tuo prodotto finale.

- Se la tua attenzione principale è la massima purezza e densità del materiale: Un forno sottovuoto è essenziale per eliminare la contaminazione atmosferica e raggiungere la densità teorica del materiale.

- Se stai lavorando materiali sensibili all'ossigeno (come titanio o metalli refrattari): L'ambiente sottovuoto inerte è imprescindibile per prevenire la formazione di ossidi fragili.

- Se la tua applicazione richiede cicli di trattamento termico precisi e ripetibili: I controlli computerizzati avanzati di un forno sottovuoto offrono una coerenza senza pari da lotto a lotto.

In definitiva, scegliere un forno per sinterizzazione sottovuoto è una decisione strategica per dare priorità all'integrità del materiale e al controllo assoluto del processo.

Tabella Riassuntiva:

| Caratteristica Chiave | Vantaggio |

|---|---|

| Ambiente Sottovuoto | Elimina la contaminazione (ossidazione, nitrurazione) per una purezza superiore. |

| Alte Temperature (fino a 2800°C) | Consente la sinterizzazione di materiali avanzati come metalli e ceramiche. |

| Riscaldamento a Irraggiamento | Fornisce un'eccezionale uniformità della temperatura per risultati coerenti. |

| Sistemi di Controllo Avanzati | Garantisce cicli di processo precisi, ripetibili e automatizzati. |

Pronto a ottenere la massima purezza e resistenza nei tuoi materiali?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni per sinterizzazione sottovuoto progettati per esigenti applicazioni di laboratorio e di ricerca e sviluppo. Le nostre soluzioni forniscono il controllo preciso e l'ambiente privo di contaminazione di cui hai bisogno per sviluppare materiali superiori.

Contatta oggi i nostri esperti per discutere come un forno sottovuoto KINTEK può far progredire i tuoi obiettivi di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Quali sono i metodi di riscaldamento per la brasatura? Scegli il metodo giusto per le tue esigenze di produzione

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Cos'è il tempo di sinterizzazione? Una variabile di processo critica per la densità e la resistenza del materiale

- Quali sono i difetti nelle parti sinterizzate? Evitare problemi di deformazione, fessurazione e porosità