I motivi principali per scegliere la brasatura rispetto alla saldatura sono le applicazioni che richiedono una resistenza superiore del giunto e la capacità di resistere ad alte temperature di esercizio. Sebbene entrambi i processi uniscano i metalli senza fonderli, la brasatura utilizza leghe d'apporto ad alta temperatura per creare legami che sono spesso forti quanto i materiali di base stessi, rendendola ideale per componenti strutturali e mission-critical.

La decisione tra brasatura e saldatura è fondamentalmente una scelta basata sui requisiti di prestazione. Si sceglie la brasatura quando la resistenza meccanica e la resilienza termica del giunto finale non sono negoziabili.

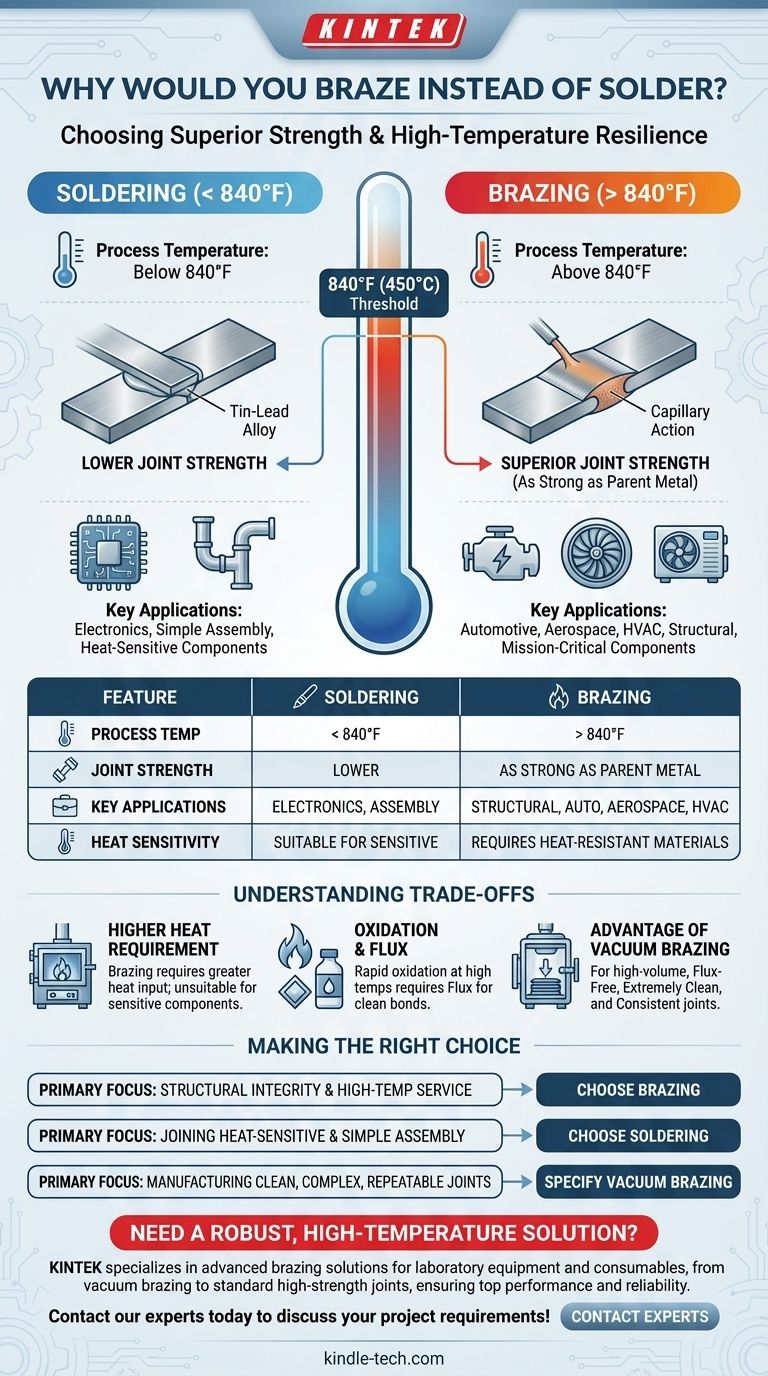

La Differenza Fondamentale: La Temperatura

La distinzione fondamentale tra brasatura e saldatura è la temperatura alla quale avviene il processo. Questo singolo fattore determina i tipi di metalli d'apporto utilizzati, la resistenza del giunto risultante e le applicazioni per cui ciascun metodo è adatto.

Definizione della Soglia di 840°F (450°C)

Per definizione industriale, la saldatura avviene a temperature inferiori a 840°F (450°C).

Al contrario, la brasatura viene sempre eseguita a temperature superiori a 840°F (450°C), sebbene ancora al di sotto del punto di fusione dei metalli di base uniti.

Come la Temperatura Determina il Metallo d'Apporto e la Resistenza

Questa differenza di temperatura non è arbitraria. Consente alla brasatura di utilizzare leghe d'apporto (come argento, rame e nichel) che hanno una resistenza significativamente maggiore e migliori proprietà metallurgiche rispetto alle leghe a base di piombo o stagno utilizzate nella saldatura.

Perché la Brasatura Offre Prestazioni Superiori

La temperatura di processo più elevata della brasatura consente un tipo di legame fondamentalmente diverso, che si traduce in giunti molto più robusti e affidabili rispetto alle connessioni saldate.

Raggiungere un Forte Legame Metallurgico

La brasatura crea un forte legame metallurgico tra il metallo d'apporto e i materiali di base. Il metallo d'apporto viene attratto nel giunto stretto tramite azione capillare, si diffonde leggermente nei metalli di base e forma una connessione solida e coesa al raffreddamento.

Giunti Forti Quanto il Metallo di Base

Un giunto brasato eseguito correttamente è eccezionalmente resistente. In molti casi, il giunto finito sarà forte quanto, o anche più forte, dei metalli di base originali che collega.

Idoneità per Applicazioni Critiche

Questa resistenza intrinseca è il motivo per cui la brasatura è il metodo preferito nelle industrie più esigenti. Viene utilizzata per componenti critici nei sistemi automobilistici, aerospaziali e HVAC dove il cedimento del giunto non è un'opzione.

Comprendere i Compromessi

La scelta della brasatura introduce una diversa serie di esigenze di processo. Il calore più elevato richiesto presenta sia sfide che opportunità rispetto alla relativa semplicità della saldatura.

Il Requisito di Calore Più Elevato

La brasatura richiede un apporto di calore molto maggiore, il che significa che i componenti devono essere in grado di resistere a queste temperature senza deformarsi o subire danni. Questo spesso la esclude per l'unione di componenti elettronici sensibili.

Ossidazione e Necessità di Flusso

Alle temperature di brasatura, i metalli si ossidano rapidamente. Per garantire un legame pulito e forte, è quasi sempre richiesto un flusso (flux) per rimuovere e prevenire gli ossidi, oppure il processo deve essere eseguito in un'atmosfera controllata.

Il Vantaggio della Brasatura Sottovuoto

Per la produzione ad alto volume, la brasatura sottovuoto offre una soluzione superiore. Eseguendo il processo sottovuoto, si elimina la necessità di flusso, prevenendo l'ossidazione e ottenendo parti estremamente pulite con eccellente consistenza.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dalle esigenze specifiche del tuo progetto. Il compromesso è tra la natura a basso impatto della saldatura e il risultato ad alte prestazioni della brasatura.

- Se la tua priorità è l'integrità strutturale e il servizio ad alta temperatura: Scegli la brasatura per la sua impareggiabile resistenza del giunto e resilienza termica.

- Se la tua priorità è unire componenti sensibili al calore o un assemblaggio semplice: Scegli la saldatura per il suo processo a bassa temperatura e facilità d'uso.

- Se la tua priorità è la produzione di giunti puliti, complessi e altamente ripetibili: Specifica un processo controllato come la brasatura sottovuoto.

In definitiva, la selezione del metodo di giunzione corretto consiste nell'abbinare le capacità del processo ai requisiti di utilizzo finale della tua applicazione.

Tabella Riassuntiva:

| Caratteristica | Saldatura | Brasatura |

|---|---|---|

| Temperatura di Processo | Inferiore a 840°F (450°C) | Superiore a 840°F (450°C) |

| Resistenza del Giunto | Inferiore | Forte quanto i metalli di base |

| Applicazioni Chiave | Elettronica, assemblaggio semplice | Strutturale, automobilistico, aerospaziale, HVAC |

| Sensibilità al Calore | Adatto per componenti sensibili | Richiede materiali resistenti al calore |

Hai bisogno di una soluzione robusta e ad alta temperatura per le tue apparecchiature di laboratorio?

In KINTEK, siamo specializzati in soluzioni avanzate di brasatura per apparecchiature e materiali di consumo da laboratorio. Sia che tu richieda la precisione della brasatura sottovuoto per assemblaggi complessi o la brasatura standard per giunti durevoli e ad alta resistenza, la nostra esperienza assicura che i tuoi componenti soddisfino i più alti standard di prestazione e affidabilità.

Lascia che ti aiutiamo a selezionare il processo di giunzione giusto per la tua applicazione specifica. Contatta oggi i nostri esperti per discutere i requisiti del tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come fa un forno di precisione a garantire la qualità del rivestimento epossidico e di nanosheet? Ottenere un reticolazione e una forza di adesione perfette

- Qual è la differenza tra bio-olio e biocarburante? Una guida ai tipi e agli usi dei carburanti rinnovabili

- È possibile separare il solido e il liquido in una soluzione tramite filtrazione? No, ed ecco perché

- Quali obiettivi tecnici vengono affrontati utilizzando apparecchiature per test batch? Ottimizzare la ricerca sull'adsorbimento dei metalli pesanti

- Quali sono i vantaggi e i limiti del processo di trattamento termico? Padroneggiare la resistenza dei materiali e l'integrità superficiale

- Cos'è una macchina di sputtering? Ottieni la deposizione di film sottili ad alta precisione

- Qual è la funzione principale di uno shaker a temperatura costante nel trattamento delle acque reflue? Ottimizzare la cinetica di adsorbimento

- Cos'è la pirolisi lenta? Una guida per massimizzare la produzione di biochar dalla biomassa