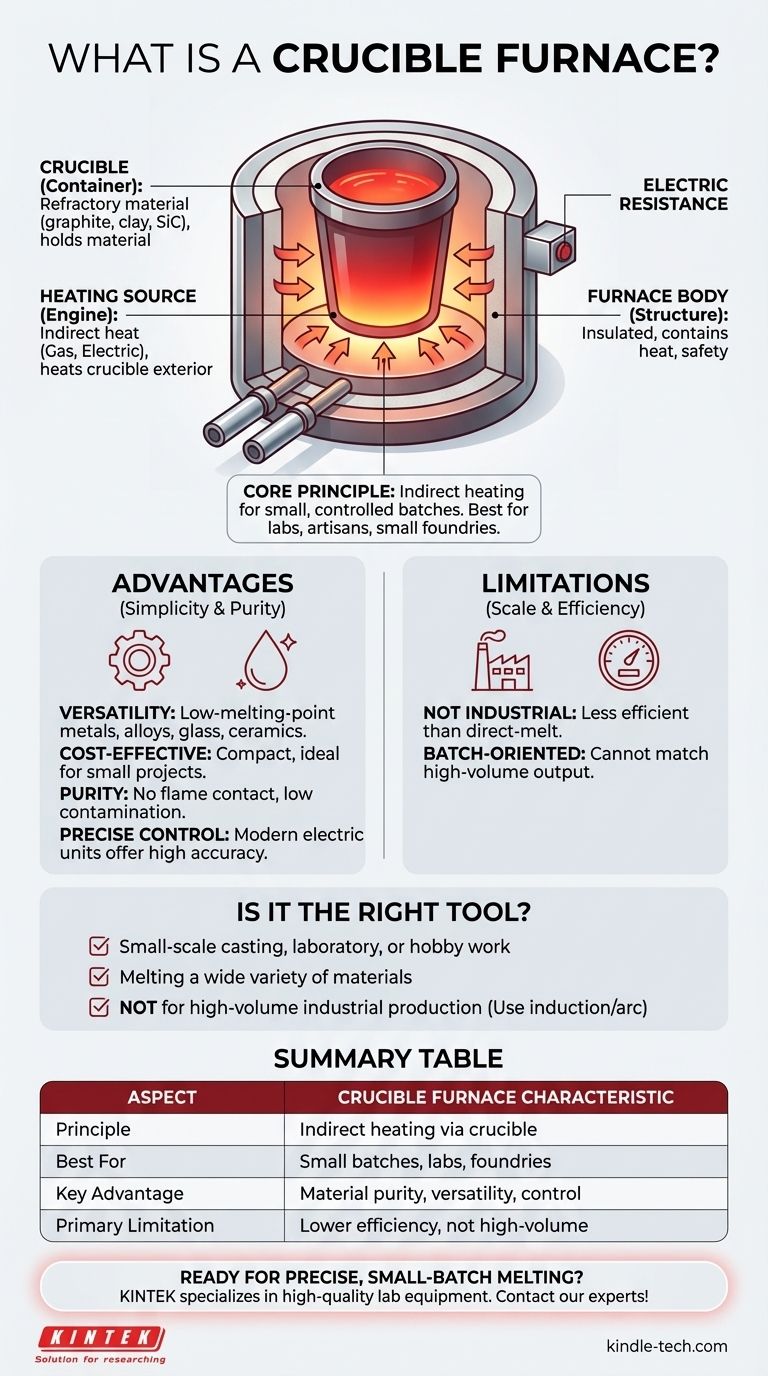

Nella sua essenza, un forno a crogiolo è uno dei tipi di forni più semplici e antichi per la fusione di materiali. Funziona secondo un principio diretto: un contenitore durevole, chiamato crogiolo, contiene il materiale da fondere. Questo crogiolo viene quindi riscaldato dall'esterno da una fonte di calore, come un bruciatore a gas o un elemento elettrico, che trasferisce energia termica attraverso le pareti del crogiolo per fondere il contenuto.

Un forno a crogiolo è definito dal suo uso di calore indiretto. Eccelle nella fusione di piccole quantità controllate di vari materiali, rendendolo uno strumento fondamentale per laboratori, piccole fonderie e artigiani piuttosto che per la produzione industriale su larga scala.

I Componenti Principali di un Forno a Crogiolo

Il design è fondamentalmente semplice, ruotando attorno a due parti chiave che lavorano in tandem per ottenere la fusione.

Il Crogiolo (Il Contenitore)

Il crogiolo è il cuore del forno. È un contenitore a forma di vaso specificamente progettato per resistere a temperature estreme senza reagire con il materiale all'interno.

I crogioli sono realizzati con materiali altamente refrattari (resistenti al calore), più comunemente grafite, argilla o carburo di silicio. La scelta del materiale dipende dal metallo da fondere e dalle temperature richieste.

La Fonte di Riscaldamento (Il Motore)

La fonte di riscaldamento non tocca mai direttamente il materiale da fondere. Invece, riscalda la superficie esterna del crogiolo.

Le due fonti di calore più comuni sono i bruciatori a gas, che utilizzano combustibili come propano o gas naturale, e gli elementi riscaldanti elettrici, che generano calore quando l'elettricità li attraversa.

Il Corpo del Forno (La Struttura)

Il crogiolo e gli elementi riscaldanti sono alloggiati all'interno di un corpo del forno isolato. Questa struttura contiene il calore intenso, migliorando l'efficienza e garantendo la sicurezza. I forni moderni spesso includono coperchi per trattenere il calore e possono presentare sistemi avanzati per il controllo della temperatura.

Comprendere i Vantaggi e i Limiti

La semplicità di un forno a crogiolo è sia la sua più grande forza che la sua principale debolezza, creando un chiaro insieme di compromessi.

Vantaggio Chiave: Versatilità e Semplicità

Poiché la fusione è completamente contenuta all'interno del crogiolo, questo tipo di forno è incredibilmente versatile. Può essere utilizzato per una vasta gamma di materiali, inclusi metalli a basso punto di fusione come alluminio, ottone e bronzo, nonché leghe, vetro e ceramiche.

La loro operatività semplice e le dimensioni spesso compatte li rendono convenienti e ideali per progetti su piccola scala.

Vantaggio Chiave: Purezza e Controllo

Il metodo di riscaldamento indiretto assicura che la fiamma o gli elementi riscaldanti non contaminino il materiale fuso. Questo è cruciale per la creazione di leghe specifiche o per il mantenimento della purezza del materiale.

I moderni forni a crogiolo elettrici possono offrire un controllo della temperatura molto preciso, essenziale per lavorare con metalli sensibili.

Limitazione Chiave: Scala ed Efficienza

I forni a crogiolo non sono adatti per applicazioni industriali su larga scala. Il processo di riscaldamento di un contenitore dall'esterno è meno efficiente dal punto di vista energetico rispetto ai metodi che riscaldano direttamente il metallo, come un forno a induzione.

Sono intrinsecamente orientati alla produzione in lotti e non possono eguagliare la produzione ad alto volume di forni industriali più grandi e specializzati.

Un Forno a Crogiolo è lo Strumento Giusto?

La scelta di un forno dipende interamente dalla scala e dai requisiti del tuo lavoro.

- Se il tuo obiettivo principale è la fusione su piccola scala, la ricerca di laboratorio o il lavoro hobbistico: Un forno a crogiolo offre la combinazione perfetta di controllo, versatilità e convenienza per piccoli lotti.

- Se il tuo obiettivo principale è la fusione di un'ampia varietà di materiali diversi: La natura autonoma del crogiolo è ideale, poiché previene la contaminazione incrociata tra diverse fusioni.

- Se il tuo obiettivo principale è la produzione industriale ad alto volume: Questo forno è probabilmente troppo inefficiente, e dovresti indagare tecnologie di fusione diretta come i forni a induzione o ad arco.

In definitiva, il forno a crogiolo rimane uno strumento vitale e rilevante proprio per il suo design fondamentale e adattabile.

Tabella Riepilogativa:

| Aspetto | Caratteristica del Forno a Crogiolo |

|---|---|

| Principio | Riscaldamento indiretto tramite un contenitore (crogiolo) |

| Ideale per | Piccoli lotti, laboratori, fonderie, artigiani |

| Vantaggio Chiave | Purezza del materiale, versatilità, controllo preciso |

| Limitazione Principale | Minore efficienza, non per produzione ad alto volume |

Pronto a ottenere una fusione precisa e in piccoli lotti con un forno a crogiolo? KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi i forni a crogiolo, progettati per le esigenze rigorose di laboratori, strutture di ricerca e artigiani. Le nostre soluzioni garantiscono purezza del materiale, controllo della temperatura e affidabilità per le tue applicazioni specifiche. Contatta i nostri esperti oggi per trovare il forno perfetto per le tue esigenze!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM